국방품질연구회(DQS)가 전하는 품질 인사이트

DQS 매거진

내열 및 내마모 향상을 위한 고기능성 포열 크롬도금 기술

2022. 09. 08

글. 주식회사 코텍 기술연구소 김리경 책임연구원

서론

습식 크롬도금은 장식용 이외에 경도, 내마모성, 내식성 등의 위한 기능성 향상을 목적으로 산업 기계, 부품, 자동차, 항공 등에 널리 이용되고 있다. 크롬은 열팽창 계수가 포열 소재와 유사하며, 용융점이 1,850℃ 로 포열 소재 융점인 1450℃ 보다 높으며, 화학적인 안전성으로 내식성이 우수하고, 경도 HRC 62~68로 높으며, 낮은 마찰계수로 총열이나 포열의 내면에 크롬도금을 적용하여 포탄 및 소총 발사시 발생되는 고온 및 고속추진가스로 인한 손상을 방지하고, 확관 현상을 방지하는 기능을 수행함으로써, 수명을 연장시키는 역할을 한다. 1940년 Watervliet Arsenal 사에서 포열 수명 연장을 위하여 크롬도금기술이 적용되어 왔으며, 최초 크롬도금 설비를 Immersion Plating System 방식으로 사용 중, 품질 개선 목적으로 Vessel Plating System 방식으로 변경 사용되었으며, 실린더 내면 크롬도금기술로 독일, 미국, 이스라엘, 일본, 유럽 등의 대부분 선진국에서 실시되고 있다. 기술적인 면에서 현재 독일의 Hartchrom사가 나선 가공된 장축 고압 실린더에 대한 내면 크롬도금을 세계 최초로 실시하여, 가장 우수한 기술을 보유하고 있다고 알려져 있으며, 유럽이나 미국과 같은 회사에 기술 이전 혹은 자회사를 설립운용하고 있는 추세로 세계 시장을 거의 독점하고 있는 추세이다. 일부 국내 표면처리 업체에서 장축 고압 실린더 외부에 크롬도금을 실시하고 있으나 장축 내경 크롬 도금은 ㈜코텍에서 2002년에 K1A1(120mm) 활강포 적용을 위하여 Vessel Plating System 방식으로 개발을 진행하였으며, 현재는 Immersion + Vessel Plating System 방식을 개발 및 적용을 하여. 장축 상하 위치에 따른 크롬층의 조직과 두께편차를 균일하게 적용하고 있으며, 현재는 5.5~ 155mm 포신 내경크롬도금까지 다양한 개발 경험과 양산기술을 보유하고 있다.

장축 고압 실린더를 비롯한 대형 롤러 등의 대형 제품 크롬도금은 사용 특성에 기인하여 고정밀 도금기술과 철저한 용액 및 공정 관리, 생산기술 등이 중요한 요소로써, 철저한 기밀성과 보안성이 유지되고 있다.

습식 크롬도금 고려사항

도금공정의 주요 문제점

장축 내경 도금의 경우 직경에 대한 길이 방향의 비가 큼으로 인하여 다음과 같은 문제점들이 제기된다.

- 장축 길이방향 및 형상으로 인한 내경 양극의 정확한 중심 설정과 양극형상 제어에 따른 어려움으로 인한 도금두께의 불균일성

- 전류흐름의 불균일성으로 길이 방향 및 형상으로 일부분 도금층의 밀착불량, 미도금 등의 문제와 극심한 도금두께 편차

- 불균일한 도금층 형성으로 물성변화

- 사용조건에 적합한 도금 밀착력 확보를 위한 모재의 표면개질 공정

- 표면의 세척과 개선을 위한 전해연마 공정에서 연마량의 편차와 과대연마로 인한 rounding 현상

따라서 이러한 발생가능한 문제점의 극복과 정밀크롬도금을 위하여 몇 가지 주요 내용들을 아래에 기술하였다.

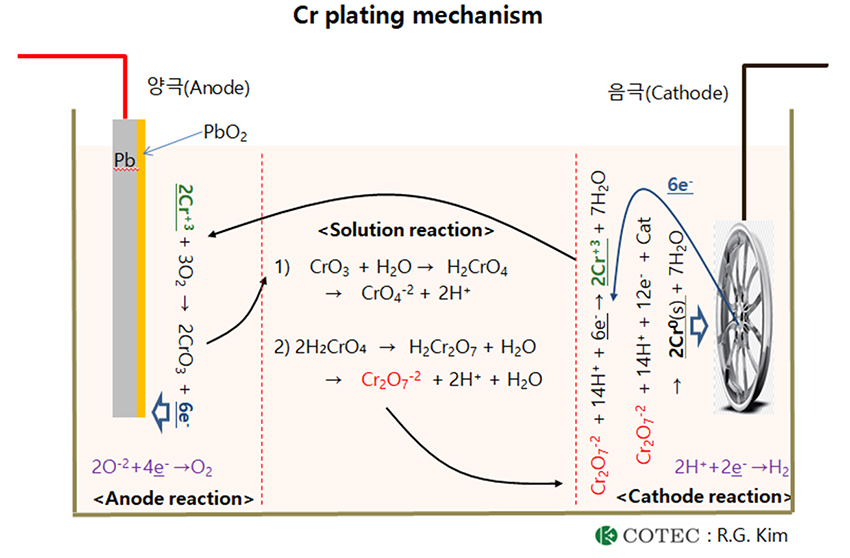

도금용액의 화학조성

크롬도금 용액은 CrO3(무수크롬산)과 H2SO4(황산)으로 이루어져 있는 Sargent 도금욕을 주로 사용하고 있으며, 이들의 농도비율은 일반적으로 중량비 약 100:1 로 사용되어지나, 그 농도와 비율에 따라 크롬 도금층의 물성은 조금씩 달라진다. 또한 용액의 화학조성비가 변화하기 때문에 이를 일정하게 관리하는 기술이 중요하며, 용액 화학조성에서 3가 크롬의 농도가 적당량으로 유지되어야 도금층의 피복력이 우수해진다. 일반적인 크롬도금욕의 성질과 작업 조건 및 크롬도금의 반응 모식도를 아래에 나타내었다.

표 1. 크롬도금욕의 성질과 작업 조건

| 성분 및 조건 | 저농도 | 중농도 | 고농도 |

|---|---|---|---|

| 무수크롬산 (g/L) | 150 | 250 | 400 |

| 황산 (g/L) | 0.8~1.5 | 1.3~2.5 | 2~4 |

| 비중 | 13.5 | 22 | 32 |

| 온도 (℃) | 44~55 | 44~55 | 44~55 |

| 전류밀도(ASD) | 10~80 | 10~80 | 7~10 |

| 전압 (V) | 4~5 | 4~5 | 4~5 |

크롬도금은 전류인가에 의하여 양극에서는 Cr3+ 이온은 Cr6+ 로 변하며, 음극에서는 Cr6+ 이온이 Cr3+ 로, 그리고 Cr6+ 이온이 금속 Cr 으로 표면에 석출되는 반응이 동시에 일어난다. 이렇게 반응 중에 증가 및 감소되는 크롬산의 농도와 이온들을 최적으로 관리하는 것이 중요하다.

무수크롬산의 농도가 250g/L일 경우 황산의 농도에 따라 나타나는 현상을 아래의 표로 나타내었다.

표 2. 무수크롬산 250 g/L일 경우 황산의 농도에 따른 현상

| 황산농도(g/L) | 크롬도금의 현상 |

|---|---|

| 1.0~1.5 | 붉은색을 띄며, 피복력이 나쁘고 갈색의 반점 및 얼룩이 생긴다. |

| 1.5~2.0 | 피복력은 좋으나 도금 색이 맑지 않고, 백색 얼룩이나 저전류 부위에 무지개 색상이 나타나기 쉽다. |

| 3.0~3.5 | 피복력이 좋지 않고 고전류 부분이 타기 쉽다. 도금색은 검은 빛이 나지만 말고 좋은 색을 띈다. |

| 3.5~4.0 | 피복력이 나쁘고 용액에 3가 크롬 이온의 양이 증가한다 |

용액의 관리는 일반적으로 무수크롬산 및 황산의 양으로 관리를 하고 있으며, 무수크롬산은 또한 6가와 3가의 양으로 관리가 된다. 3가 크롬이 적을 때는 용액의 색상이 간장색에서 붉은색으로 변하게 되며, 3가 크롬의 양이 많을 경우 검은색으로 된다. 문헌상으로는 3가 크롬의 함유량은 1~5g/L 범위로 관리를 하며, 3g/L일 경우가 최적이라고 되어있다.

도금층의 밀착력

포열에 적용되는 크롬도금은 도금층의 수축 정도에 따라서 HC(High Contraction, 고수축) 크롬 도금과 LC(Low Contraction, 저수축) 크롬도금이 있으며, 국내에서는 HC 크롬 도금을 적용하고 있다. HC 크롬도금의 조직층은 Mecro Crack(조대균열) 내부에 Nano Crack(미세균열)이 다수 존재하며, 이로 인하여 사격시 발생하는 모재의 고온변형 및 손상을 방지할 수 있으나, Mecro Crack(조대균열)이 너무 많이 존재하거나 균열의 틈이 클 경우에는 모재가 열충격을 직접 받게 되고, 또한 크랙의 입계가 더욱 확장되어 연소가스 및 외부환경에 의하여 부식생성물이 생성되며, 크롬 도금층이 모재로부터 쉽게 탈락된다. 이로 인하여 사격시 분산도 저하를 발생시키고 마모로 인하여 수명이 저하된다. 이는 포열의 형상, 재질, 사격시 내부 환경 등에 따라서 달라진다. 아래에는 도금층의 밀착력에 대한 문헌 내용을 간략히 기술하였다.

1) “전처리 조건에 따른 6가 크롬도금의 특성에 대한 연구”에서 전해연마와 역전해 진행 여부 및 각각의 조건에 따라서 도금층과 기지사이의 계면에 어떤 틈이나 공공의 발생에 영향을 받으며, 또한 용액의 온도나 전류밀도에 따라서 도금층의 크랙 형상과 경도 값이 달리 나타난다고 언급하고 있다.

→ 적합한 도금층의 크랙수와 형상을 위한 공정설정이 필요하다.

2) “전해액의 Fe 농도에 의한 크롬도금 탈락 연구” 에서는 전해 연마액의 Fe 농도가 도금 밀착성에 영향을 미치는 것으로 나타났다는 연구 결과를 보고하였다.

여기서는 도금부위의 요철상태를 SEM으로 조사하여 도금탈락을 방지할 수 있는 최적의 Fe 농도를 설정하고, 밀착성 시험 등으로 그 효과를 입증하였다.

→ 전해연마 용액의 불순물 관리 필요하다.

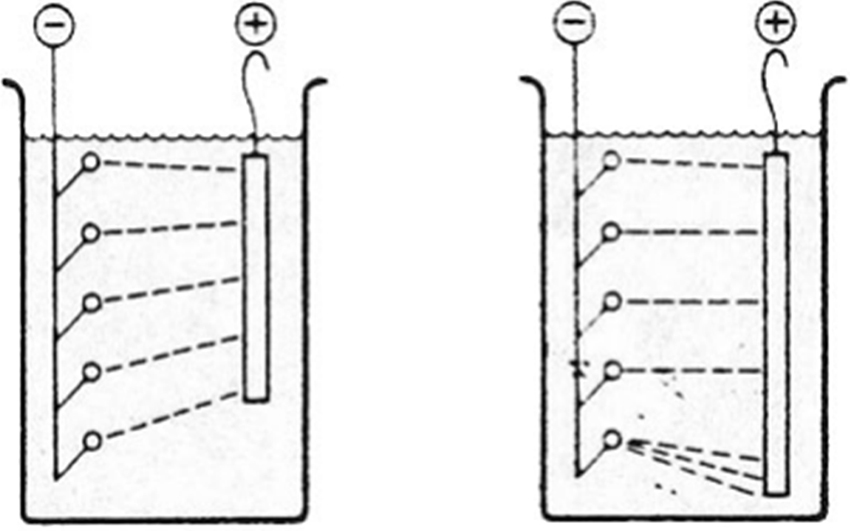

3) 제품에 있어서 형상과 양극의 설계에 따라 전류집중부가 발생하여 두께 편차와 물성(경도, 크랙, 밀착력 등)에 영향을 미치게 된다.

→ 전용 양극과 치구제작 기술 필요하다.

왼쪽그림(양호),오른쪽그림(부적절)

도금층의 크랙수

크롬도금은 초기 도금시 강한 인장응력이 발생하게 되고, 도금이 진행될수록 압축응력으로 변한다. 이러한 응력과 도금 중의 조직변화로 크롬도금에서의 크랙은 특수한 공정조건을 제외하고는 존재하게 된다.

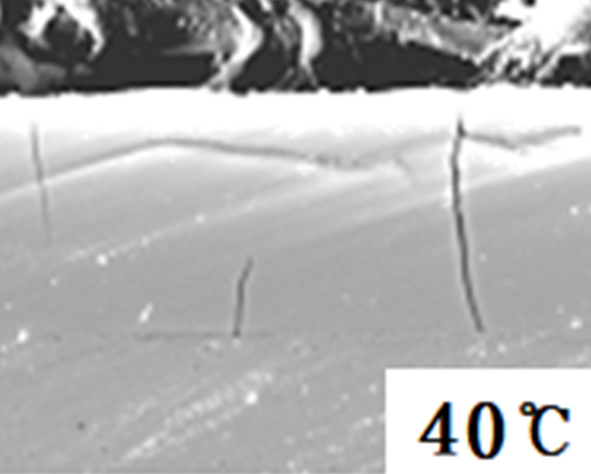

온도

크롬도금에 크랙의 수는 도금액의 온도가 50℃ 이상이면 서서히 감소하여 70℃ 이상이 되면 도금층의 크랙수가 극히 줄어든다. 이때 생성되는 도금층은 광택과 경도가 떨어지는 경향이 있다.

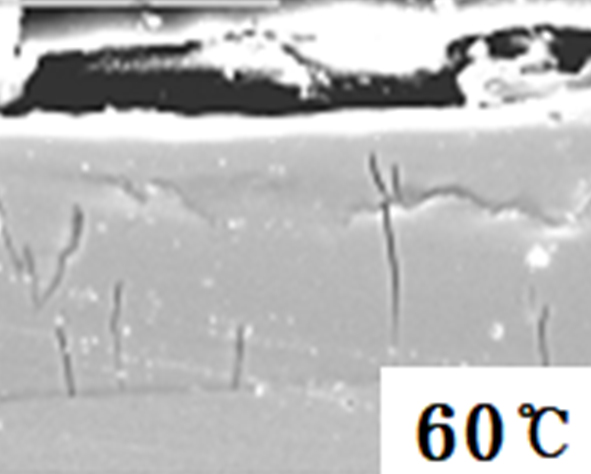

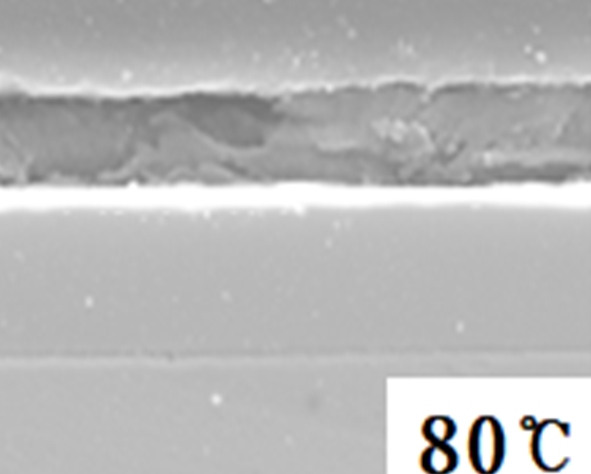

그림 4. 공정 온도에 따른 도금층의 크랙형상

전류밀도

크롬도금 층의 크랙은 응력에 영향을 미치는 전류밀도의 조절로 일정부분을 관리할 수 있다. 전류밀도의 변화에 따른 크랙의 경향성으로는 전류밀도가 낮을 시에는 크랙의 수가 적으나 폭이 크고, 길이가 긴 크랙이 나타날 수 있으며, 전류밀도가 증가할수록 크랙의 길이와 폭은 감소하는 반면, 크랙의 수가 증가한다.

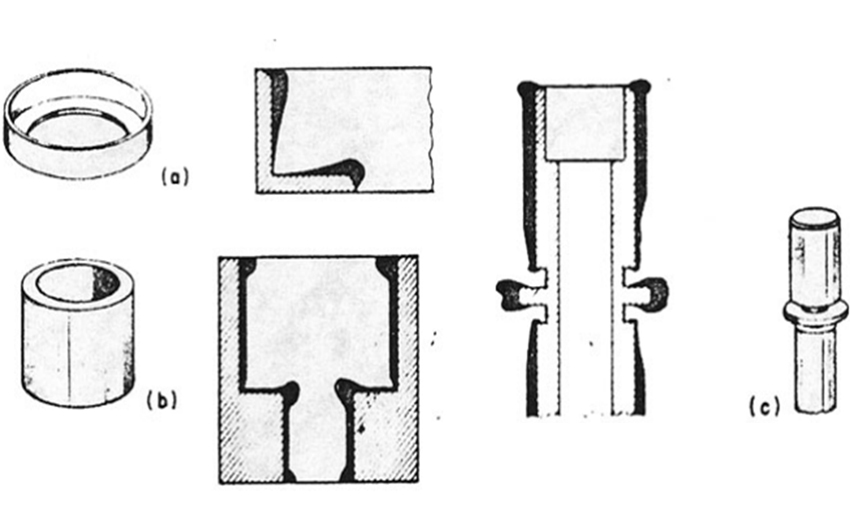

전해연마 전처리 공정

전해연마는 소재를 전기화학적인 방법으로 연마하는 공정으로써, 기계적 연마가 어려운 형상품이나, 우수한 표면 광택과 불순물 제거의 목적 등으로 적용되고 있다. 포열도금의 전처리로써 적용되는 전해연마는 장축 포열 내경의 형상연마, 가공 변질층 및 이물질 제거, 표면 개질 등의 목적으로 적용된다.

도금이후 치수 관리 제품에 있어서는 정밀한 작업이 필요하며, 불완전한 전해연마는 가공표면의 변질층을 충분한 제거가 되지 않아 도금층의 밀착력에 영향을 미친다.

전류밀도

전류밀도의 증가는 전류집중부에 과연마와 모재의 손싱이 발생할 수 있지만, 적정한 범위에서는 모재의 충분한 활성화와 표면 조도 값의 변화로 도금층의 밀착력을 상승시키는 효과가 있다. 과하거나 불완전한 전해연마는 크롬도금 이후 도금층의 기능성에도 영향을 미친다.

불순물

오래 사용된 전해연마의 용액 속에는 소재의 연마로 인하여 합금성분들이 다량 존재한다. 이러한 합금성분은 불완전한 전해연마 및 도금공정에서 불순물로 작용하여 목적하는 제품의 품질을 저하시킨다. 일반적으로 불순물이 다량 함유되었을 경우 기준 값을 설정하여 용액을 교체하게 된다.

개발 실적 및 현황

㈜코텍에서는 위에서 언급하였던 주요 요소들을 포열 내경크롬도금에 최적화된 공정들을 설정하여 양산하고 있으며, 지속적으로 연구개발을 진행하고 있다.

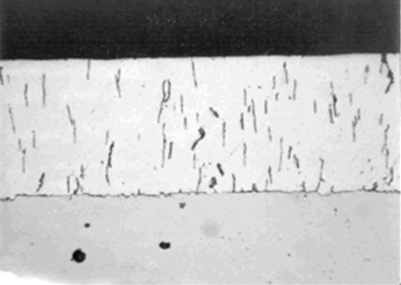

120mm 포열 활강포 내경크롬도금

직경 120mm, 길이 6m 포열 내경크롬 도금 개발시 독일 Hartchrom 사에서 크롬도금한 포신과 거의 동등한 물성과 사격 시험시 100,000psi (약 6,804 atm)의 순간압력과 3,000℃ 의 순간온도에서도 소재와 도금층의 분리가 없는 우수한 밀착성을 갖는 성능을 가진 미세크랙으로 이루어진 크롬도금 기술 개발하여 포열 수명을 약 3~4배 이상 향상시켰다.

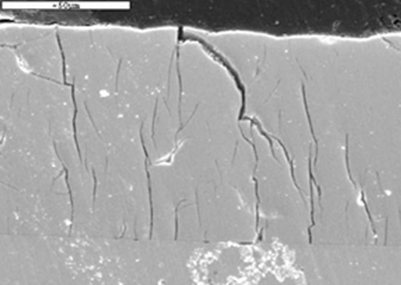

표 3. 일반 크롬도금(좌) 포열 크롬도금(우)

| 단면 |

|

|

|---|---|---|

| 크랙이 조대하고 길이가 김 | 크랙이 미세하며 상하 연결이 없음 |

155mm 포열 강선포 내경크롬도금

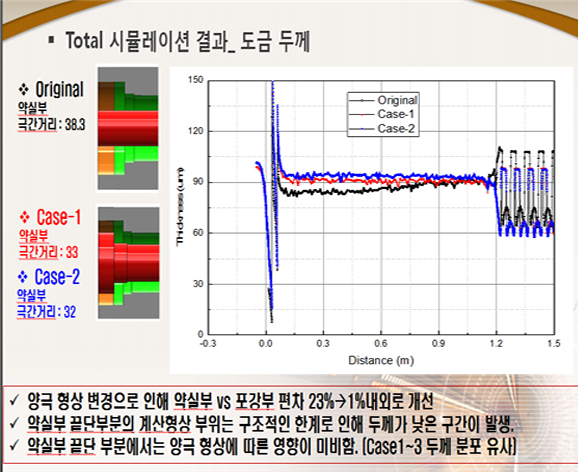

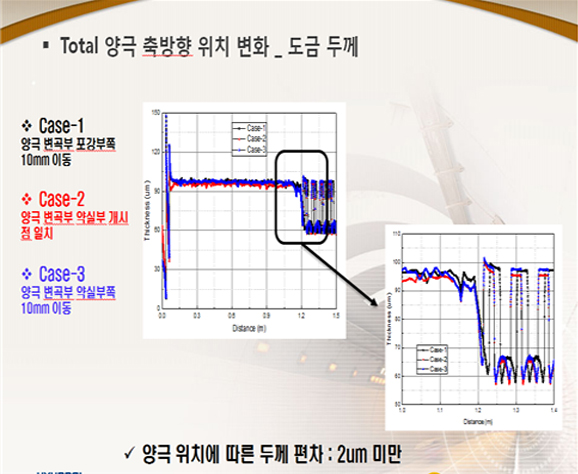

양극형상에 따른 도금 시뮬레이션 프로그램을 활용하여 최적화된 전용 양극설계로 형상과 장축길이방향 및 약실부와의 크롬도금 두께편차를 최소화하였으며, 향후 실사격 시험이 진행될 예정이다.

그림 5. 양극 형상에 따른 크롬도금 시뮬레이션 결과 및 적용된 시제품

맺음말

국내의 표면처리 산업은 뿌리산업의 한분야로 산업과 기술의 근간이 되는 분야이다. 하지만 미국, 독일, 일본 등의 선진국보다 열악한 환경과 잘못된 인식으로 등한시 되어왔다. 하지만 모든 재료에는 요구되는 물성에 있어서 한계점을 가지고 있으며, 새로운 재료가 발견되지 않는 다면, 이를 해결할 수 있는 가장 효율적인 방법 중의 하나가 표면처리이다. 또한 첨단 기술 분야라고 인식하는 우주항공, 반도체, 전기전자, 센서, 의료, 로봇 등의 많은 부분들에 있어서 표면처리가 핵심 요소기술로 적용되고 있다. 이제는 과거의 단순한 도금이라는 생각에서 벗어나 필수적인 첨단 기술이라는 인식의 전환과 연구와 개발에서부터 함께 지속성장할 수 있는 미래를 기대해본다.

- 참 고 문 헌

-

- 1. Eric Sevenson, DuraChrome Hard Chromium Plating.

- 2. S. K. Pan, M. D. Miller, F. J. Nelson, Optimization of Plating Parameters for Low Contraction Chromium Electrodeposits, October, 1989.

- 3. S. L. Lee, D. Windover, K. E. Mello, Grain Orientations in Electrolytic High Contraction and Low Contraction Chromium Deposition, April, 1998.

- 4. 신재원, 신태성, 최시영, 정상후, 김병규, 권혁린, 소구경화기 총열의 크롬도금 손실방지를 위한 질화 영향 사례연구, 2017.