그림 1. TA-50 Block2 형상

그림 1. TA-50 Block2 형상

보이지 않는 곳에서 시작된 문제 : AMAD 결함 발생

고정익 항공기는 일반적으로 항공기 기체, 항전 장비, 엔진으로 나눌 수 있으며, 계통 간의 상호 연관성은 항공기 운용 품질 및 안전과 직결된다. 엔진은 비행에 핵심적인 추진력을 낼 뿐만 아니라 AMAD(Airframe Mounted Accessory Drive, 항공기 탑재 구동 부품장치)라는 기어박스 장치를 통해 항공기 전력 생산을 위한 발전기, 유압장치, 연료펌프를 구동하는 역할을 한다. 특히 AMAD는 고정익 항공기에 장착된 터보엔진 동력과 APU(Auxiliary Power Unit)에 동시에 연결되어 각각의 펌프와 발전기 구동을 위해 회전수를 조정해야 하고 Power Take-Off Shaft가 APU(Auxiliary Power Unit) 혹은 엔진의 동력 축을 상황에 맞게 연결되어 사용할 수 있도록 여러 Gear set으로 구성되어 있으므로 윤활유를 통한 기어박스 내부 윤활이 필요하다.

AMAD 배관과 연결된 열교환기 포트에서 초기에 큰 하중에 의한 균열이 발생함에 따라 재질 및 형상을 변경하였다. 그러나 엔진은 빠른 속도로 회전하는 특징이 있어, 장착 구조물이 진동에 취약한 Damped mass 시스템으로 진동이 발생하면 구조물의 고유진동수와 일치하는 경우 공진현상에 의해 진동의 진폭이 강해진다. 이로 인해 첫 번째 개선에도 불구하고 열교환기 포트와 결합된 AMAD 배관 균열이 운용 중인 항공기에서 실제 발생하였고, 기체 내부 중앙연료탱크에서 윤활유와 연료가 섞여 윤활 성능이 저하되어 AMAD 결함이 발생하였다.

오버토크의 흔적 : 첫 번째 개선

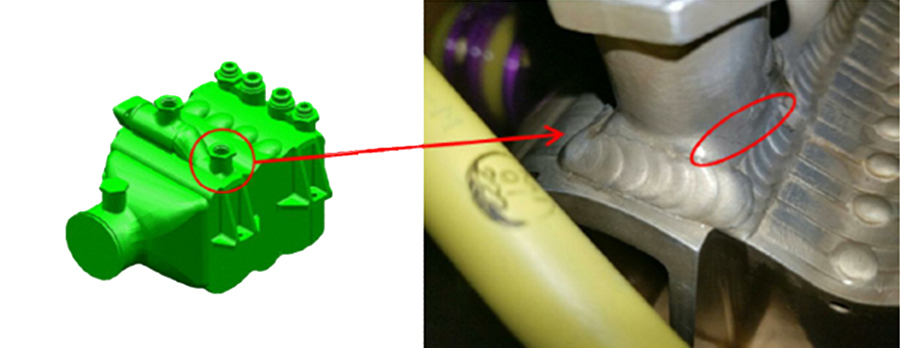

초기 결함은 AMAD를 냉각하는 열교환기의 Input Port에서 발생되었다. 열교환기 Input Port는 AMAD 배관과 연결되어 엔진으로 유입되는 연료를 이용하여 냉각시키는 역할을 한다. 열교환기 Input Port 균열 부위에 대한 정확한 분석을 위해 현미경을 통해 배관 파단면을 확인하였다. 확인 결과 외표면에서 초기 균열이 발생되었으며 균열 원인은 외부 응력에 의해 발생된 것으로 추정하였다.

그림 2. 열교환기 Input Port 균열 형상

그림 2. 열교환기 Input Port 균열 형상

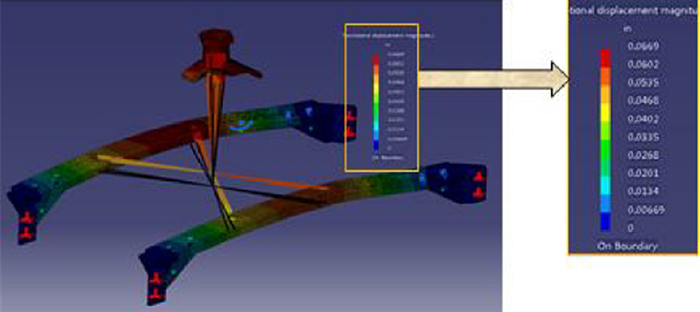

열교환기에 배관 장착 시 열교환기에 주는 영향성을 분석하기 위해 전산 구조해석을 수행하였다. AMAD에 장착되는 배관의 토크값은 570 ~ 630 in-lbs로, 해석 시 600 in-lbs를 적용하였다.

그림 3. 전산 구조 해석 결과

그림 3. 전산 구조 해석 결과

전산구조해석 결과 그림 3과 같이 약 600 in-lbs 적용 시 배관 아래 부위에 전단피로가 누적되는 것을 확인 할 수 있었다. 또한 전단피로가 누적되는 부위는 실제 균열 부위와 유사하였다. 이와 같은 현상은 배관을 장착시키기 위한 토크 값 적용 시 배관에 과도한 토크가 전달되어 발생된 것으로, 비파괴 검사와 전산구조해석을 통해 확인할 수 있었다. 또한 열교환기의 Input Port에 적용되는 최대 토크값을 해석한 결과 최대 240 in-lbs로 확인되었다. 따라서 열교환기 Input Port 균열에 대한 주 원인은 티타늄 재질의 배관 사용으로 과도한 토크 적용과 이로 인한 전단피로 누적으로 균열이 가속화 되어 발생 된 것으로 판단되었다.

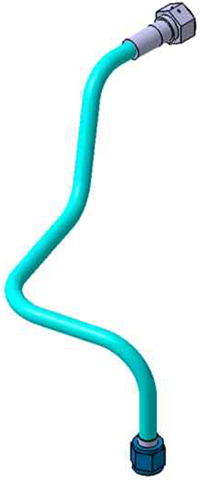

개선을 위해 먼저 배관 장착 토크값을 감소시켰으며 배관의 재질을 티타늄 재질에서 알루미늄 재질로 변경하였다. 또한, 맥동에 대한 피로 누적값을 줄이기 위해 기존 형상에서 4-bend 형상으로 변경하였다.

그림 4. 알루미늄 4-bend 형상

그림 4. 알루미늄 4-bend 형상

완성에 가까워진 설계 : 공진을 넘어선 두 번째 개선

1차 개선 이후, 항공기에 알루미늄 4-bend 배관을 순차 적용하여 임무 수행 중, 단시간 내 오일 Input 알루미늄 4-bend 배관의 끝단 부위 균열이 발생하였다.

그림 5. 알루미늄 4-bend 균열 형상

그림 5. 알루미늄 4-bend 균열 형상

개선을 위해 고장탐구를 재수행하였으며 제작 불량 가능성을 검토한 결과, 배관의 원자재 정보 및 제작공정을 검토하였으며 관련 규격 충족 및 특이사항이 없었다.

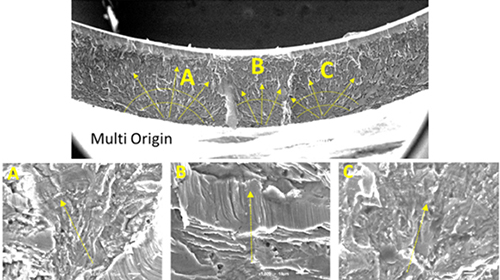

다음으로 파단면 분석을 수행하여 반복적 하중에 의한 피로 파손 형상임을 확인하였다.

그림 6. 파단면 분석 결과

그림 6. 파단면 분석 결과

또한, 관찰 표면에 Dent, 부식 등 배관 자체 불량 및 균열 유발 요소는 확인되지 않았으며, 단기간 내 배관 균열이 발생함에 따라 짧은 시간에 많은 반복하중을 부가할 수 있는 공진현상이 있을 것으로 판단하였다.

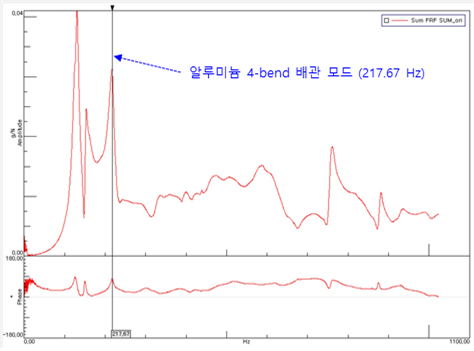

실제 공진현상 발생 여부를 확인하기 위해 배관 Ping Test를 통해 배관의 고유진동수를 측정한 결과, 217.67 Hz 임을 확인하였다.

그림 7. 알루미늄 4-bend 배관 Ping Test 결과

그림 7. 알루미늄 4-bend 배관 Ping Test 결과

AMAD Lube 및 Scavenge Pump 회전 주파수는 214.74 ~ 335.53 Hz 로, 배관의 고유진동수가 AMAD Lube & Scavenge Pump 회전 주파수 대역 이내이므로 배관 균열의 원인은 엔진 작동 중 AMAD Lube 및 Scavenge Pump 회전과 배관 간 공진현상임을 확인하였다.

배관 고유진동수

| 배관 고유진동수 |

AMAD Lube 및 Scavenge Pump |

| 217.67 Hz |

214.74 Hz (@N2 OO% Ground IDLE) |

| 335.53 Hz (@N2 OOO%) |

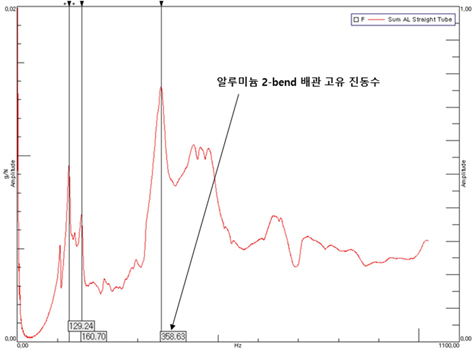

이러한 배관 공진현상을 제거하기 위해 배관 형상을 알루미늄 4-bend에서 알루미늄 2-bend로 변경하였으며, Ping Test를 통해 고유진동수가 358.63 Hz임을 확인하였다.

그림 8. 알루미늄 2-bend 형상

그림 8. 알루미늄 2-bend 형상

변경 후 배관의 고유진동수는 AMAD Lube & Scavenge Pump 회전 주파수 대역을 벗어남에 따라 엔진 작동 중 오일 Input 배관에 공진현상이 발생하지 않는다.

그림 9. 알루미늄 2-bend 배관 Ping Test 결과

그림 9. 알루미늄 2-bend 배관 Ping Test 결과

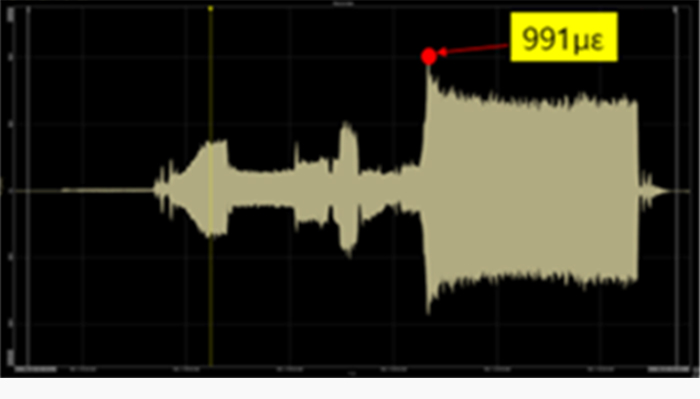

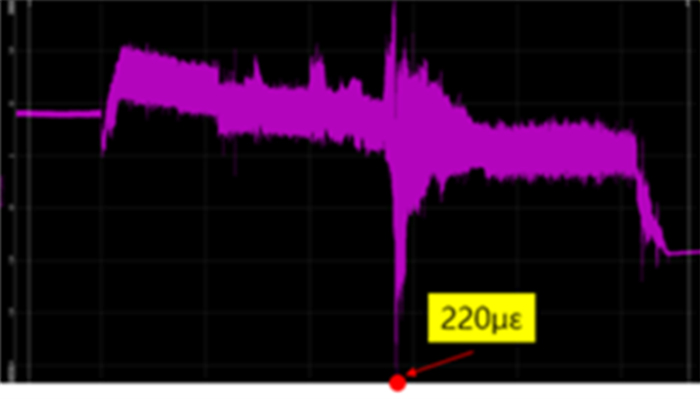

다음으로 알루미늄 2-bend 및 알루미늄 4-bend 배관이 적용된 항공기 지상시험을 통해 배관의 진동주파수와 배관에 발생하는 변형률을 측정하였다. Strain Gage는 1차 개선 형상 및 2차 개선 형상 튜브의 밴딩 영역에 부착되었다. 1차 개선형상인 4-Bend 배관 형상에서는 평균 680의 Strain이 측정되었으며, 최대 변형률은 991로 계측되었다. 2차 개선 형상인 2-bend 배관 형상에서는 평균 변형률 28, 최대 변형률 220으로 측정되었다. 평균값의 경우 약 96%의 변형률 감쇄가, 최댓값을 기준으로는 67%만큼 변형률이 현저하게 감소한 것을 확인할 수 있다.

그림 10. 알루미늄 4-bend 배관 엔진 작동 시험 결과

그림 10. 알루미늄 4-bend 배관 엔진 작동 시험 결과

그림 11. 알루미늄 2-bend 배관 엔진 작동 시험 결과

그림 11. 알루미늄 2-bend 배관 엔진 작동 시험 결과

측정된 값과 이를 Stress-strain 관계로 계산하여 Stress를 도출한 값, Fractured 위치에서 환산된 stress 데이터는 위의 표와 같다. 위 결과에서 확인할 수 있듯이 4-bend 배관은 최대 하중이 지속해서 가해지면 최대 4.6시간 만에 파단에 이를 수 있고, 평균 하중이 적용되어도 약 70.4시간의 비행시간 만에 파손될 수 있다는 것을 알 수 있다. 이에 반해 2-bend 배관의 경우 최댓값과 평균값 모두 피로 한계 이하의 값을 나타내고, 이론상 무한대의 수명을 보장하는 것을 알 수 있다. 이로써 배관 공진이 발생해도 밴딩을 줄인 개선된 배관 형상에서는 향상된 운용 기대수명을 가질 수 있다.

설계는 수치로, 해답은 여정으로

예상치 못한 균열에서 시작된 이번 고장 탐구는, 단순한 부품 교체가 아닌 구조적 이해와 설계 사고의 전환을 요구하는 과정이었다. 오버토크로 인한 결함은 재질과 형상 변경이라는 1차 개선으로 일단락 되는 듯 했지만, 피로균열이라는 새로운 문제가 곧바로 모습을 드러냈다.

당시에는 알루미늄 소재와 형상 변경이 더 나은 해결책처럼 보였지만, 오히려 공진현상이라는 또 다른 복병이 숨어있었다. 결국 처음 시도했던 단순한 2-bend 형상으로 회귀했으며, 그 선택이야말로 공진을 피하고 피로균열 없이 안정적인 성능을 확보할 수 있는 가장 현실적인 해답이었다. 이 과정을 통해 분명이 느낄 수 있었다. 설계는 단순히 더 강하게, 더 복잡하게 만드는 방향이 아니라 실제 환경과 물리 현상을 이해하고 그것에 조화롭게 대응하는 방향이어야 한다는 점이다.

이번 설계는 단지 AMAD에 대한 해결 사례를 넘어, 복잡한 시스템일수록 작은 요소 하나에도 얼마나 섬세한 접근이 필요한지를 다시금 일깨워주는 기회였다.

기술은 언제나 정답을 빠르게 주지 않는다. 그러나 단서를 좇고, 과정을 되짚으며, 현상 속에 숨겨진 원인을 이해하려는 그 여정 속에서 우리는 더 나은 설계, 더 높은 신뢰성에 가까워질 수 있었다. 그리고 그 과정이 우리가 기술과 마주할 때 가장 값진 경험이 아닐까 싶다.