국방품질연구회(DQS)가 전하는 품질 인사이트

DQS 매거진

항공전자장비 신뢰성 향상을 위한 공정 개선방안 연구

2023. 04. 26

국방기술품질원 항공2팀 박상훈 선임연구원

국방기술품질원 항공1팀 김지홍 연구원

하지만, 급격한 기동 및 저온, 고온 환경에서 임무를 수행하는 항공기 특성상 다양한 열·기계적 충격에 노출되어 납땜 균열에 의한 통신 불량 및 오동작이 발생하였으며, 본 기고를 통해서 불량원인 규명 및 품질개선 과정을 소개하고자 한다.

서론

항공기의 임무 수행의 핵심 요소인 CNS(Communication, Navigation, Surveillance) 항공 통신, 항법, 항공감시 기능 수행을 위해 항공전자장비의 중요성은 증가하고 있다[1].

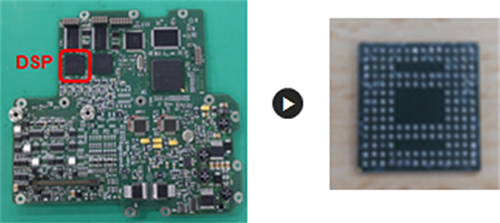

이러한 항공전자장비의 신호처리는 그림 1과 같이 제어·신호처리를 담당하는 집적회로(Integrated Circuit; 이하 IC)와 신호처리의 결과를 전달하는 인쇄회로기판(Printed Circuit Board; 이하 PCB)으로 구성된다.

IC는 4차 산업혁명으로 대표되는 전기 전자기술의 발전에 따라 소형화되고 있으며 IC에 소형화에 따라 그림과 같은 납땜(Solder Ball)도 소형화되었다.

이러한 소형화는 항공기 공간, 중량 설계 등에도 큰 이점을 주었으나 소형화에 따른 물리적 결합이 약해져 온도 변화, 충격 때문에 납땜 균열 문제가 발생하였으며 이는 오동작, 통신 불량과 같은 문제를 야기하였다.

본 기고문에서는 항공전자장비의 납땜 균열 사례 및 원인을 소개하고 이를 개선 검증한 제조공법, 시험 기법 등을 소개하고자 한다.

본론

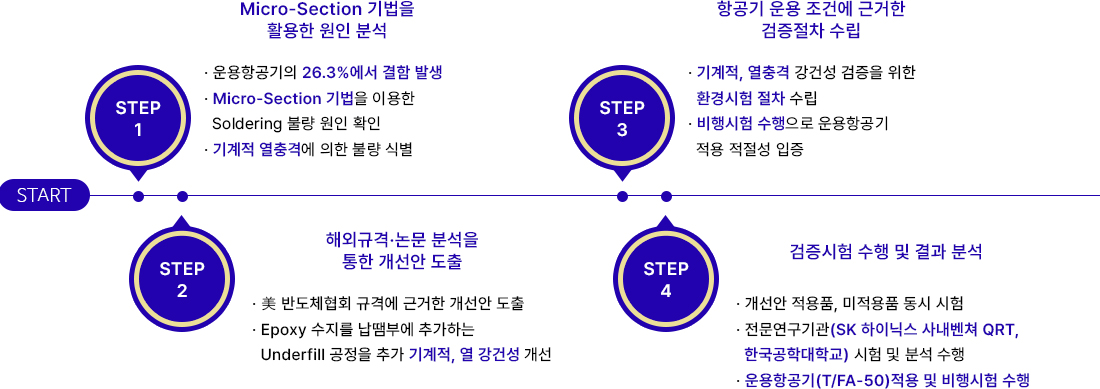

본 연구는 근본적이고 체계적인 분석을 위해 다음과 같이 4단계의 체계적인 절차로 진행되었다.

- 품질문제 확인, 개선방안 도출, 검증, 시험 4단계의 체계적 절차로 수행

- 인쇄회로기판 전문 연구기관(한국공학대학교 고부가 PCB실) 환경시험 수행

- 반도체 전문 연구기관(SK 하이닉스 사내벤처 QRT) Micro-Section 분석 수행

STEP 1. Micro-Section 분석을 통한 근본원인 확인

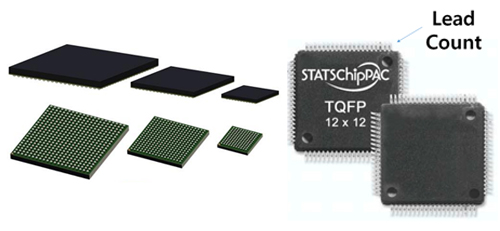

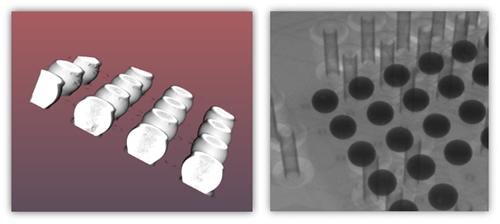

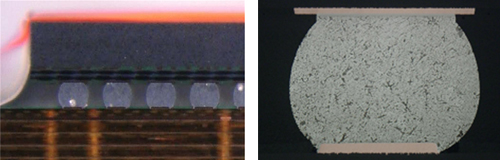

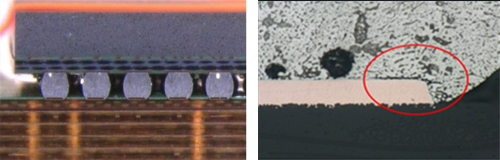

항공전자장비에서 납땜 균열이 다빈도로 발생하는 IC 형태는 그림 3의 왼쪽과 같은 BGA(Ball Grid Array) Type이다.

BGA Type의 IC는 TQFP(Thin Profile Quad Flat Pack) Type의 IC와 다르게 납땜이 IC와 PCB 내부에 있어 외부에서 육안, 현미경으로 결함확인이 불가능하다.

육안, 현미경으로 분석할 수 없는 문제 현상을 확인하기 위해 먼저 X-RAY, CT를 이용한 비파괴 검사를 수행하였다. 하지만, ㎛ 단위 미세 Crack은 CT, X-RAY로 확인이 불가하여 이를 대체할 새로운 기법이 필요하였다.

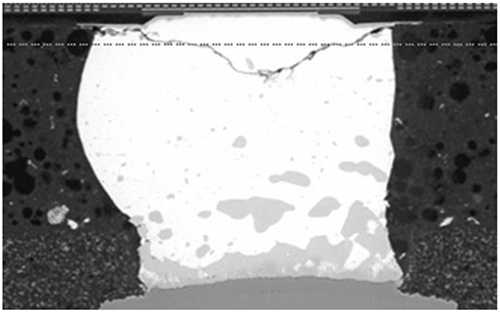

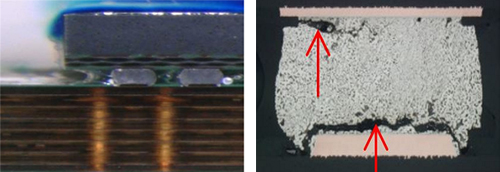

이러한 X-RAY, CT의 한계를 개선하기 위한 Micro-Section 기법은 인쇄회로기판, Soldering을 물리적으로 절단하여 균열(Crack)을 확인하는 파괴시험으로 CT, X-RAY로 확인되지 않는 미세 Crack을 확인할 수 있는 기법이다. Micro-Section 기법을 활용한 분석결과 그림 6과 같이 납땜 균열을 확인하였다.

납땜 균열은 IC와 PCB 사이에 제어, 통신을 위한 전기신호를 물리적으로 차단함으로써 항공기 임무 수행에 문제를 발생시켰으며 이를 해결하기 위한 개선안 도출을 Step 2에서 수행하였다.

STEP 2. 해외규격·논문 분석을 통한 개선안 도출

JEP150(Stress-Test-Driven Qualification of and Failure mechanisms Associated with Assembled Solid State Surface-Mount Components) 규격에 따르면 납땜(Solder Ball) 균열(Crack)은 온도 변화, 기계적 충격, 진동과 같은 열·기계적 피로에 의해 발생하며 Solder Ball 균열 개선을 위해서는 이와 같은 피로를 줄이는 설계, 공정 추가가 요구된다.

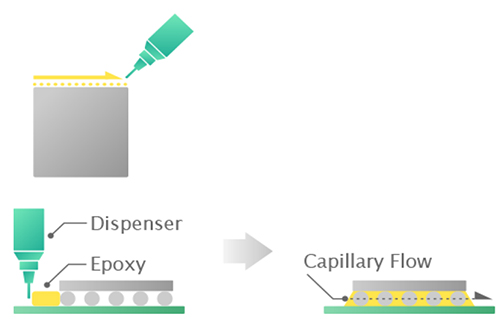

JEDEC 규격, 관련 논문(신기술 소개 언더필(Underfill) 을 통한 플립칩 (Flip chip) 접합부의 수명 향상 등) 분석결과 열·기계적 피로에 의한 납땜 균열을 방지하기 위해서는 그림 7과 같은 언더필(Underfill) 공정 추가가 필요하다.

열·기계적 피로에 의한 납땜 균열을 방지하기 위해서는 그림 8과 같은 언더필 공정이 필요하다. 언더필 공정은 단어의 뜻 그대로 IC 아래의 납땜부를 채운다는 의미로 Epoxy 수지를 납땜부에 추가하여 열 기계적 피로를 감소시키는 기법으로, 불량 현상이 발생한 부품에 이를 적용하고 유효성 검증이 필요하였다.

STEP 3. 美 반도체 규격에 근거한 검증절차 수립

항공전자장비에 발생한 납땜 균열에 대한 대책으로 언더필을 적용하고 표 1과 같이 열 피로에 의한 강건성 검증을 위해 가속시험, 온도변화시험을 수행하였다.

시험의 객관성, 타당성 확보를 위해 개선안(언더필)을 적용한 시료, 개선안을 적용하지 않은 시료를 동시에 평가하였다.

| 시험 | 검증항목 | 관련규격 |

|---|---|---|

| 가속시험 | 온도에 따른 Soldering 내구성 | JESD22-A110 |

| 온도 변화 시험 | Soldering의 열팽창, 수축에 의한 내구성 | JESD22-A104 |

| 진동 | 진동에 의한 Soldering 강건성 | MIL-STD-810 |

| 기계적 충격 | 기계적 충격에 의한 Soldering 강건성 | MIL-STD-810 |

표 1. 개선안 검증을 위한 환경시험

온도 변화 시험

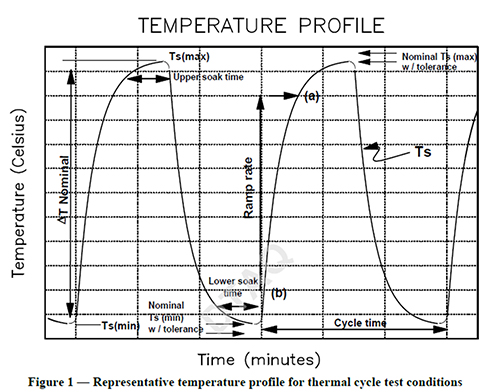

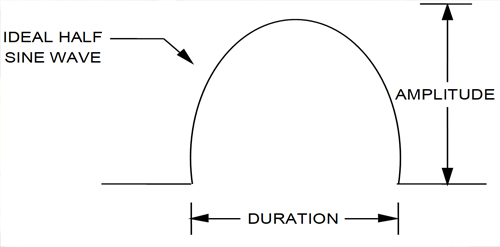

열응력(온도 변화)은 납땜의 팽창·수축을 유발하며 이로 인해 납땜 균열을 발생시킨다. 따라서 개선안에 대한 유효성 확인을 위해 열응력에 의한 강건성 확인이 필요하다.

시험 방법은 그림 8과 같은 JESD22-A104F(Temperature Cycling)에 의한 시험 수행이 필요하며, 온도는 장비의 운용온도에 맞추어 그림 8과 같이 고온, 저온을 번갈아 가며 시험 수행이 필요하다[3].

가속시험(HAST)

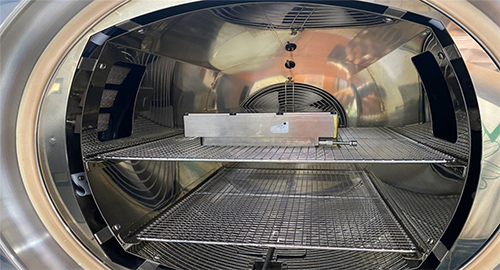

가속시험(Highly Accelerated Stress Test)은 장비의 운용환경보다 더 가혹한 온도·압력·습도로 평가하여 짧은 시간에 가혹한 환경으로 평가하여 강건성을 검증하는 시험 기법이다.

표 2와 같은 JESD22-A110E(Highly Accelerated Temperature and Humidity Stress Test) 규격에 따르면 시험온도 130℃, 85%의 상대습도, 230kPa의 대기압으로 96시간 동안 평가할 때 85℃의 온도, 85%의 상대습도로 1,000시간 평가하는 것과 같은 효과를 지니며 조건 ②도 동일한 시간을 보증한다[4].

| 시험 | 온도 | 습도 | 기압 | 시간 |

|---|---|---|---|---|

| 조건 ① | 130℃ | 85% | 230KPa | 96hr |

| 조건 ② | 110℃ | 58% | 122KPa | 264hr |

표 2. JESD22-A110E(HAST) 시험 조건

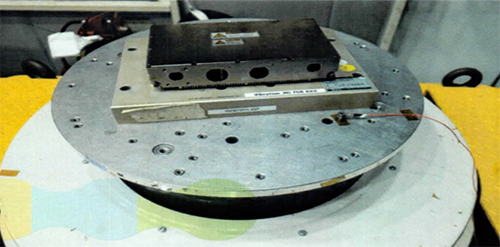

진동, 기계적 충격 시험

진동, 기계적 충격은 IC와 납땜 사이의 접속력을 약화시켜 균열을 발생시키며 이를 검증하기 위해 진동, 기계적 충격 시험을 통해 납땜 강건성이 필요하며, 충격 진동의 조건은 사용하는 체계, 장비에 따라 상의하게 결정되며, 개선안의 타당성을 검증하기 위해 장비 규격서 기준으로 수행되었다.

STEP 4. 검증시험 수행 및 결과 분석

환경시험 결과 및 타당성 검증을 위해 마이크로섹션(Micro-Section) 기법을 이용한 단층분석을 수행하였다. 분석결과 그림 11과 같이 개선안(언더필)이 적용된 시료에서는 Soldering 상태에 이상이 없음을 확인하였다.

※ 분석결과 : IC 14열 모두 Crack이 발견되지 않음

그림 12와 같이 개선안이 적용되지 않은 시료는 2개소에서 납땜 균열을 확인할 수 있었으며, 이를 통해 언더필 적용에 따른 효과 및 타당성을 확인할 수 있었으며 소요군 주관 비행시험에서도 그 효과성을 입증하였다.

※ 분석결과 : 2개소에서 Crack이 발견

결론

전기·전자 기술의 발전으로 인해 IC는 소형화되고 있으며 IC의 소형화로 인해 이를 연결하는 납땜 Solder의 크기도 소형화되고 있다. 이러한 IC의 소형화는 임무 수행을 위해 이·착륙을 반복하고 고온 저온에서 임무를 수행하는 항공기의 특성상 납땜 균열에 취약한 특성을 가진다.

이와 같은 취약성으로 인해 항공기 운용 간 납땜 균열에 의한 고장 현상이 보고되고 있으며, 이를 개선하기 위한 공정 및 설계 기법 연구가 필요하다.

취약성을 개선하기 위해서는 PCB 기판과 IC 사이에 Epoxy 수지를 주입하는 언더필 공법 적용이 필요하며, 이를 통해 열·기계적 충격을 감소시킬 수 있으며 항공기 요구조건 이상의 환경시험 수행을 통해 이를 검증하였다. 항공기 운용성 향상을 위해 본 개선방안을 포함한 지속적인 설계 개선방안 연구로 항공기 건전성 확보를 이루어야 할 것이다.

- 참고문헌

-

-

1. Park, S. H. Kim, S. H, “A Study on the Electromagnetic Shield Structure of High Frequency RF Module for Aircraft” Journal of the Korea Academia-Industrial cooperation Society, pp. 572-578, 2021.

DOI: https://doi.org/10.5762/KAIS.2021.22.7.572 - 2. “Stress-Test-Driven Qualification of and Failure mechanisms Associated with Assembled Solid State Surface-Mount Components” JEP150.01, 2013.

- 3. “Temperature Cycling” JESD22-A104F, 2014.

- 4. “Highly Accelerated Temperature and Humidiy Stress Test” JESD22-A110E, 2021.

-

1. Park, S. H. Kim, S. H, “A Study on the Electromagnetic Shield Structure of High Frequency RF Module for Aircraft” Journal of the Korea Academia-Industrial cooperation Society, pp. 572-578, 2021.