국방품질연구회(DQS)가 전하는 품질 인사이트

DQS 매거진

항공기 부품등제작자증명 제도와 군 감항인증 분야 시사점

2023. 08. 23

국방기술품질원 감항인증1팀 신재혁 선임연구원

국방기술품질원 감항인증2팀 신선영 연구원

부품등제작자증명(PMA)이란?

항공안전법에서는 민간 항공기에 별도의 제작된 부품을 장착할 때, 부품등제작자증명1)을 받도록 요구하고 있다. 항공안전법 제28조에 따른 부품등제작자증명은 형식증명과 제작증명 받은 항공기등(항공기, 발동기, 프로펠러) 또는 기술표준품2)에 사용하기 위한 판매목적의 개조·교환 장비품 및 부품에 대한 인증제도이다. 부품등(Parts)은 항공기등 또는 기술표준품에 장착되는 소재류, 부품 및 장비품을 의미한다.

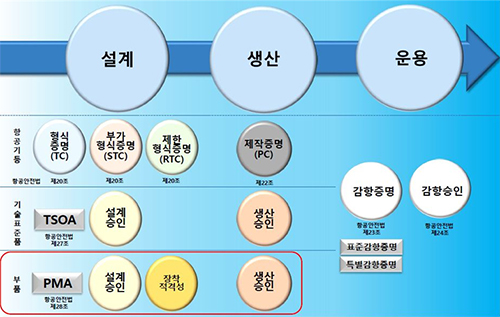

그림 1의 민간 항공기 인증 제도를 참고하면 민간에서는 설계, 생산, 운용단계에 걸쳐서 항공기등에 대해서는 증명(Certificate) 용어를 사용하고, 기술표준품과 부품등에는 승인(Approval)의 용어를 사용한다는 차이점이 있다. 항공기등과 부품의 수준을 고려하여 구분된 것이며, 기술표준품과 부품등은 생산승인 업무 절차 확인 이후 각각에 대해 인증서를 발행한다.

부품등제작자증명 절차와 방법

부품등제작자증명 업무는 민간 감항당국인 국토교통부(이하 ‘국토부’) 훈령 부품등제작자증명 지침(훈령 제1529호)에 따라 수행되며, 설계승인과 생산승인으로 구분되어 업무가 진행된다. 업무 주관은 국토부 산하 전문기관인 항공안전기술원에서 설계 및 생산승인 업무를 수행한다.

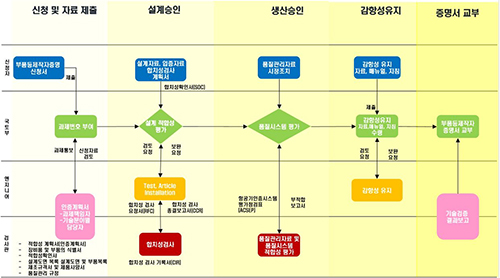

그림2에 나타낸 바와 같이 업무절차는 먼저 부품등제작자증명을 위해 신청자(제작업체)로부터 신청서가 제출되면 국토부로부터 과제번호가 부여되고 인증계획서를 작성하게 되며, 이를 기반으로 설계승인 절차로 넘어가게 된다. 설계승인은 제출된 설계자료와 입증자료를 기반으로 합치성 검사를 수행하며, 적합성 평가를 통해 설계가 승인되면 이를 제작할 수 있는지 여부를 확인하기 위한 생산승인을 수행하게된다. 생산승인은 항공기인증시스템 평가점검표3)를 기반으로 제작자의 품질관리자료 및 품질시스템의 적합성을 평가하는 것이다. 평가에서 발생한 부적합 사항과 이에 대한 시정조치 등의 후속조치가 완료되고 생산승인이 종료되면, 항공기 감항성 유지를 위한 자료, 매뉴얼, 지침 등이 작성되고 이에 대해 전문기관의 검토 완료 후 부품등제작자증명 인증서가 발급된다.

설계승인

부품등제작자증명의 설계승인을 수행하는 위한 4가지 해당사항은 아래와 같다.

- 1. 면혀계약을 통한 설계 적합성 확인

- 2. 면허계약 없이 설계 적합성 확인

- 3. 시험 및 분석에 대한 적합성 확인(주로 역설계 방법 사용)

- 4. 부가형식증명을 통한 적합성 확인

국내에서 수행되는 부품등제작자증명은 역설계 방법을 통해 수행되는 3번째 사항에 해당되는 경우가 대부분이다. 역설계 방법을 이용한 설계승인을 위해서는 원 부품등의 설계와 동등하거나 그 이상이라는 것을 입증하고, 원 부품등에 적용된 해당 기술기준을 만족하는 방법으로 시험 및 분석에 대한 적합성이 확인되어야 한다.

생산승인

설계승인 이후에 이를 제작할 수 있는지 여부를 확인하기 위해 생산승인 수행한다. 생산승인을 위한 평가기준으로는 항공기인증시스템 평가점검표을 활용하며, 표1의 평가기준 구성표와 같이 6개 분야 132개 항목으로 전문기관의 품질시스템 평가로 수행된다. 이는 우리 국내 군 감항인증의 절차 중 생산확인에서 수행되는 방식과 유사하다. 다만, 군 감항과의 차이는 민간 생산승인에서는 임의의 부품이나 공정을 선택하여 단계별 합치성 검사까지 수행하며, 최초 승인 이후 정기평가, 공급업체 관리 감사 등의 인증관리를 지속 수행한다는 차이점이 있다.

| No | Contents | Point |

|---|---|---|

| 1 | Organizational Management | 17 |

| 2 | Design Control | 10 |

| 3 | Sofware Quality Assurance | 15 |

| 4 | Manufacturing Process | 37 |

| 5 | Manufacturing Controls | 34 |

| 6 | Supplier Control | 19 |

| Total | 132 | |

표 1. 항공기인증시스템 평가점검표 구성

인증서 발행 실적

국내 민간에서 수행된 부품등제작자증명 실적은 아래 표2와 같다. 첫 번째는 2022년에 AHN Structure에서 컵홀더 조립체(Cup Holder Assy)에 대해 인증을 신청하였으며, 4월 인증서가 발행되었다. 두 번째는 동일한 회사에서 제작한 것으로 민간 항공기 좌석 앞에 승객이 볼 수 있는 화면의 구성품인 Video Arm Assembly 내에 장착되는 Wear Disk 이며, 약 8개월 간의 기술검증기간을 거쳐, ’23년 4월 인증서가 발행되었다. 앞으로 부품등제작자증명의 인증서 발행 실적과 사례는 점차 증가할 것으로 예상된다.

| Year | PMA Certificate |

|---|---|

| 2022 |

|

| 2023 |

|

표 2. 부품등제작자증명서 발행 실적

미국 PMA 인증제도 운영

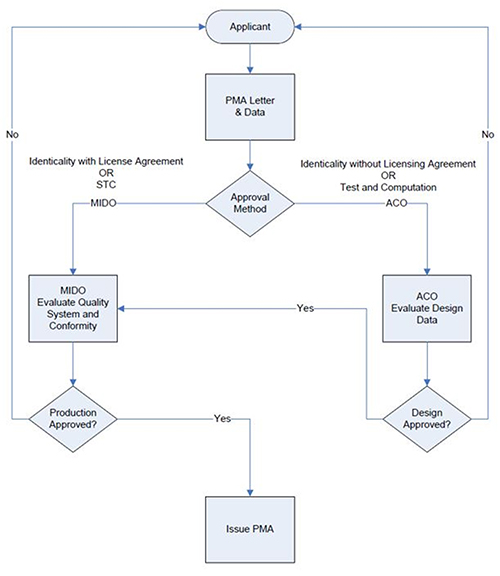

국내의 민간 항공기 인증제도는 미국의 제도를 참고하여 정착되었기 때문에, 미국의 제도와 매우 유사하다고 할 수 있다. 미국은 연방항공청4)에서 국토교통부와 항공안전기술원의 역할을 하며, 부픔등제작자증명 업무를 FAA Order 8110.42D Parts Manufacturer Approval Procedures에 따라 수행한다. 업무절차는 2.1절에서 언급한 설계 승인을 위한 4가지 방법과 동일하게 수행하며, 그림 3에 나타낸 바와 같이 PMA 업무 프로세스에 따른다.

PMA 인증서 발급 업무 프로세스를 보면 알 수 있듯이, 면허계악 또는 부가형식증명일 경우에는 MIDO5)를 통해 생산승인 절차 이후 증명서를 발급하고, 면허계약이 아니거나 시험 및 분석을 통해 적합성 확인을 해야하는 경우에는 ACO6)를 통해 PMA 인증서를 발급하는 절차이다. 여기서 국내 민간에서 수행하는 업무와의 차이를 확인할 수 있는데, FAA에서는 ACO에서 해당되는 PMA Project에 대한 위험 평가(Risk Assessment)를 수행하여 FAA의 참여 범위를 설정하기 위해 CRV7)와 이에 상승하는 관리 방법을 결정한다. PMA Project의 위험평가를 위한 매우 상세한 업무절차와 방법은 공개되어있지 않지만, 주요 고려사항은 표3과 같다.

| Consideration for risk assessment |

|---|

|

표 3. PMA Project 위험평가를 위한 고려사항

이외에도 제작업체의 초도품 위험 평가 결과를 참고하고, FAA의 경험과 지식을 기반으로한 위험 평가를 수행한다.

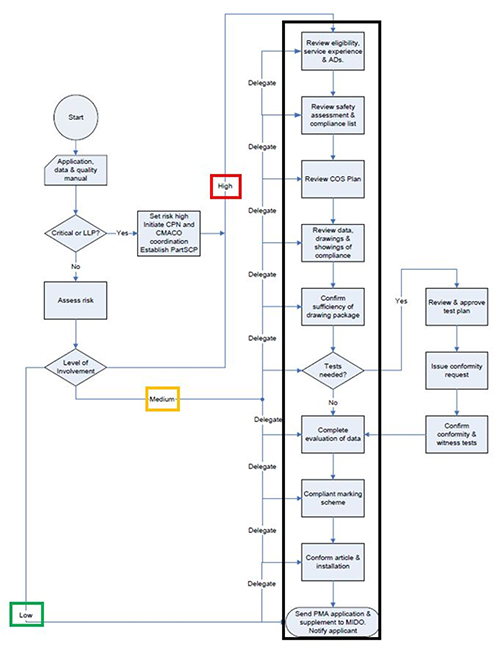

한편, 시험 및 분석을 통해 적합성 확인을 해야하는 경우에는 아래 그림 4의 절차에 따라 업무를 수행한다. 우선, 주요한 품목(Critical Parts) 이거나 LLP8)일 경우에는 위험도를 가장 높은 수준(High)으로 설정하고 ACO에 의해 Part SCP9)를 수립하여, 그림 4의 10개 과정을 모두 거치도록 한다. 그렇지 않은 경우 위험평가를 통해 FAA의 참여범위를 설정하고 중간 수준(Medium)의 경우에는 4개 과정을 거치고, 가장 낮은 수준(Low) 인 경우에 설계승인은 ACO의 서류검토로써 업무를 마치고 MIDO를 통해 생산승인을 위한 준비에 착수한다

면허계약 생산이 아닌 경우에도 주요한 품목 이거나 LLP 인 경우에는 가장 높은 수준의 위험도 수준으로 설정하여 ACO에서 Part SCP를 수립하여 그림 4의 절차에 따라 업무가 수행되며, 위험도 중간 등급도 동일하고 이때, 설계자료 비교, 제조 및 제작 프로세스 검토, 적합성 확인을 수행한다. 다만, 위험도 Low의 경우에는 Spot Check Data를 통해 동일하거나 동등 이상의 제품으로 확인된 경우에 설계승인이 끝나고 생산승인 절차로 넘어가게 된다.

미국 FAA의 생산승인은 MIDO에서 담당하게 되는데 합치성 확인, 품질 매뉴얼 승인, 제출된 Part SCP의 검토, 장착 적합성 검토 등의 업무를 수행한다. MIDO는 생산승인을 위해 FAA Order 8120.22A Production Approval Procedures에 따라 업무를 수행하는데, 여기서도 Risk-Based Resource Targeting Assessment(RBRT)의 위험도 기반으로 체계적이고 효율적으로 생산승인 평가를 수행하며, PMA 증명서 발급 이후에도 정기적으로 해당 제작업체를 평가하고 관리한다.

시사점

위험평가 관리방안 도입

국내 민간 항공기의 제도는 미국의 제도를 본 떠 도입하였으나, 미국과 국내의 제도적 환경과 기반 체계가 다르기 때문에 완벽히 동일한 제도로 운영되지는 않는다. 단적인 예로 동일한 설계승인 및 생산승인의 절차를 보유하고 있음에도 국내에서는 PMA Project에 대해 우선적으로 위험평가를 수행하지 않는다.

이는 제작업체와 더불어 정부 입장에서도 매우 비효율적인 업무 형태로 보여진다. PMA Project의 수준이 모든 프로세스와 기준을 적용하지 않음에도 불구하고, 이러한 사전 위험평가 제도에 대한 상세한 지침이 없어서 PMA 인증을 위해서 장시간이 소요되는 불편함이 존재한다. 미국 FAA에서는 우선적으로 해당 Project에 대해 위험평가를 수행하고 신청된 부품의 수준에 맞는 업무를 수행하도록 지침을 수립하여 운용 중이다. 비록 매우 상세한 매뉴얼 수준의 업무 형태는 파악할 수는 없지만, 국내의 제도를 개선할 필요성이 충분이 보여진다. 특히, 최근 국내 PMA 인증서 발행을 통해 업무를 수행한 기관의 경험을 기반으로 제도 개선에 박차를 가할 것으로 판단된다.

국내 국방분야의 부품인증제도 필요성

현재 국내 군 감항인증 제도하에서는 항공기에 장착되는 부품에 대한 인증 제도가 부재한 상태이다. 이에, 군용항공기에 장착되는 부품국산화 제품 및 부품의 인증은 시행하지 않고 있으며, 단순히 부품이 장착되는 대상 군용항공기 체계에 제품 및 부품 장착에 대한 비행안전성 영향성 검토를 통한 절차로 관리되고 있다. 그러나, 최근 우리 국내 기술만든 국방 무기체계의 해외 수출이 활성화되고 있는 가운데, 부품국산화 사업도 이에 발 맞추어 급격히 성장하고 있다. 이러한 정세속에 국내·외 민간 제도에서 운영하는 부품등제작자증명 제도를 참고하여, 부품국산화 제품 및 부품의 인증 개념 정립을 통해 업무를 체계화하고 고도화 해야 할 시점이 도래했다. 이를 통해 부품국산화 사업을 장려하고 결과적으로 고품질의 국방 무기체계를 개발하여 수출을 활성화하는데 큰 기여가 되어야 할 것이다.

맺음말

본 고에서는 부품등제작자증명 제도의 정의, 실적 그리고 해외사례에 대해 조사 및 분석하고, 국내 민간 항공 분야의 제도개선 방안과 유사제도의 국방 분야 필요성에 대해 서술하였다. 특히, 최근 민간 항공분야에서도 부품등제작자증명에 대한 인증 요구가 증가하는 추세이며, 이에 따라 민간 전문기관에서도 보다 효율적인 인증업무를 위한 개선방안을 찾기 위해 다양한 방면으로 노력하고 있다. 이러한 노력의 하나로 미국의 사례와 같이 PMA Project 초기에 리스크 평가(Risk Assessment)를 우선적으로 적용하여 부품의 레벨에 부합하는 업무적용 범위를 구체화하기 위한 제도개선 연구를 수행 중이다. 제도개선 연구의 결과로써 효율적 업무 수행이 가능하다면, 업체 입장에서는 과도한 규제를 탈피할 수 있고 항공 부품 인증 산업이 보다 활성화되어 높은 수준의 품질과 안전성을 확보할 수 있을 것으로 판단된다. 또한, 국방분야에서는 부품국산화 관련한 사업의 예산과 인력이 날로 증가하는 가운데, 군용 국산화 부품에 대한 인증제도 도입을 통해 국내 국방 무기체계 수출 활성화를 위한 기반이 될 수 있길 기대해본다.

-

- 1) 부픔등제작자증명(PMA, Parts Manufacturer Approval)

- 2) 기술표준품(TSO, Technical Standard Order)

- 3) 항공기인증시스템 평가점검표(ACSEP, Aricraft Certification System Evaluation Program)

- 4) 연방항공청(FAA, Federal Aviation Administration)

- 5) MIDO: Manufacturing & Inspection District Office (제조검사지구사무소)

- 6) ACO: Aircraft Certification Office (항공기인증실)

- 7) CRV: Composite Risk Value (복합 위험 수치)

- 8) LLP: Life-Limited Part (수명제한 품목)

- 9) SCP: Specific Certification Plan (세부 인증 계획)

- 참고문헌

-

- 1. 국토교통부, 항공안전법, 2022년

- 2. 국토교통부, 부품등제작자증명 지침, 훈령 제1529호, 2022년

- 3. Federal Aviation Administration, Part Manufacturer Approval Procedures, FAA Order 8110.42D, 2017

- 4. Federal Aviation Administration, Production Approval Procedures, FAA Order 8120.22A, 2016

- 5. 이명직, 신재혁, “항공기 부품등제작자증명 리스크 관리에 관한 고찰”, 국방품질종합학술대회, 2023년