국방품질연구회(DQS)가 전하는 품질 인사이트

DQS 매거진

추진기관 공정개선을 통한 로켓탄 기대 수명연장

2024. 07. 24

글. 국방기술품질원 품질기획실 박진만 선임연구원

서론

기품원은 수명이 도래한 저장 탄약에 대한 저장탄약신뢰성평가(ASRP) 시험을 통해 계속 사용 또는 수명연장 가능 여부를 판단하고 있다[1,2]. 과거에는 장기저장에 따른 탄약의 결함이 발견되어도 이미 양산이 종료된 탄은 개발/양산 단계와의 정보 환류가 원활히 수행되지 못했다. 기품원은 군수품 전순기 신뢰성 보장을 위하여 유도탄 개발/양산/종말(ASRP) 단계 모두에 참여하도록 개선하였으며, 종말 단계에서 발견된 안전, 개선 사항에 대한 정보를 개발/양산 단계에 정보 환류할 수 있는 토대가 마련되었다.

ASRP 수행과정에서 국외생산 OO로켓탄은 26년 이상(연장 진행 중)의 수명이 확인되었으나, 국내생산 OO로켓탄은 15년 된 추진기관의 온도반복 시료 4조 전량에서 균열이 발생함에 따라 계속 사용 가능 여부 확인 및 균열원인분석을 수행하였다.

OO로켓탄은 이미 양산이 종료되었고, 수리할 수 없어 문제점이 발견되어도 기술개선을 할 방법이 없었으나, 본 기고에서는 유사 탄종인 □□로켓탄의 개발단계에 정보를 환류하고, 체계 영향성 추가시험을 실시하여 OO로켓탄에서 발견된 유사한 결함이 발생할 가능성을 사전에 제거하고자 공정을 개선하였다.

2021년 OO로켓탄 ASRP

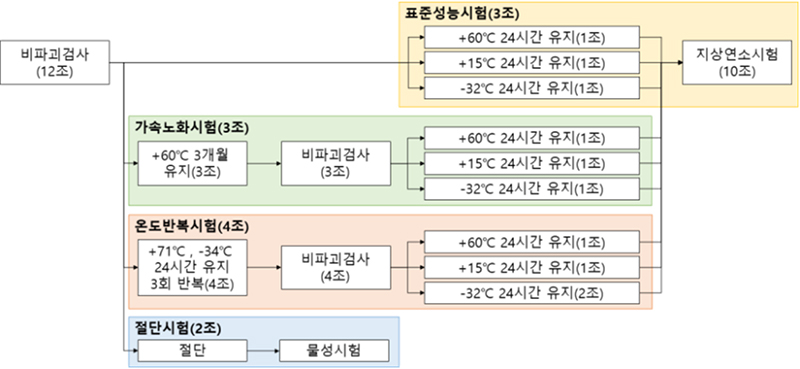

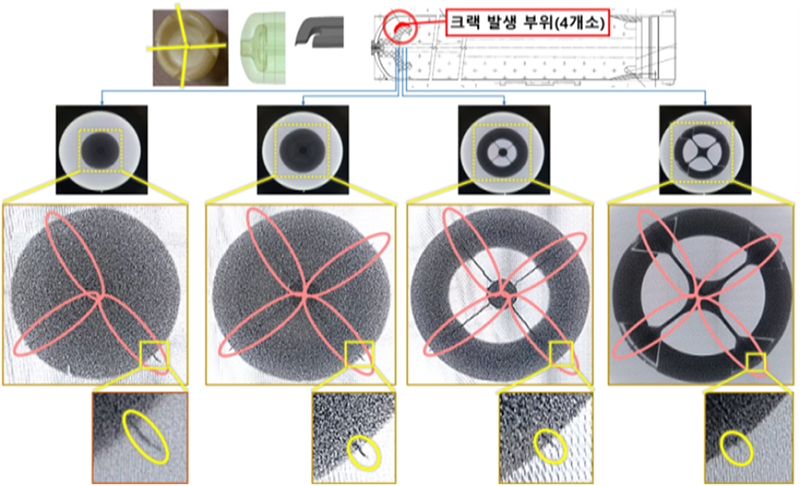

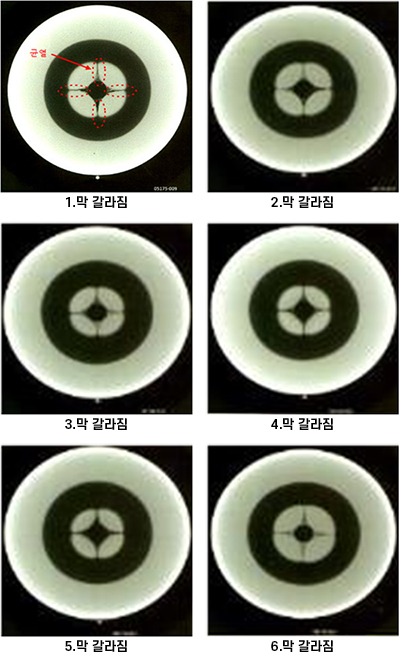

2021년에 그림 1의 절차에 따라 설계수명이 초과된 OO로켓탄 추진기관 ASRP 시험을 수행하였고 온도반복시험 2차 비파괴검사에서 그림 2와 같이 4조 전량 균열이 발견되었다. OO로켓탄의 추진기관에서 발견된 위험지역의 균열은 사격 시 폭발로 인하여 아군에게 피해를 줄 수 있으므로 치명 결함에 해당하는 중대한 결함에 해당하여[3,4], 정확한 원인 규명과 계속 사용 가능 여부 등을 포함한 대처방안 제시가 요구되었다.

추가시험 수행

온도반복 환경처리 후에 발견되는 균열은 스트레스 시험 이후에 발생 되는 결함이므로 현재 추진기관이 구조적으로 취약하다는 의미이지 현재 균열이 발생한 위험한 상태를 의미하는 것은 아니다. 이에 따라 핵심 무기체계인 OO로켓탄의 계속 사용 가능 여부 판단을 위하여 2005년부터 2010년까지 생산된 제품 각 12발씩 총 72발의 표준성능시험을 추가로 수행하였으며, 이글루 탄약고의 환경보다 가혹한 온도조건에서 저장되는 즉각대기포탄(선상탄)의 X-ray 현재 상태 확인시험과 추진기관 절단을 추가 수행하였다.

국외도입 OO로켓탄에 대한 ASRP 시험을 국과연에서 2021년에 수행하여 26년간 저장된 추진기관에 이상이 없음을 확인하였으나, 15년간 저장된 국내생산 OO로켓탄은 온도반복시험에서 균열이 발견됨에 따라 국외탄의 안전성을 재확인할 필요가 있고, 국내외 OO로켓탄의 차이점 확인이 필요하여, 국내외 OO로켓탄 추진기관 온도반복 비교시험을 추가 수행하였다.

72발 표준성능시험

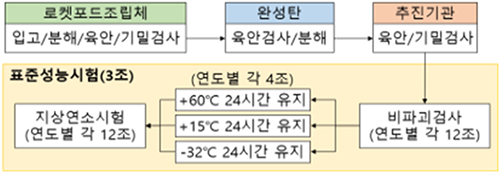

총 72발의 표준성능시험을 그림 3의 절차에 따라 수행하였고, 비파괴검사 결과에서 40발의 추진제 막 갈라짐이 확인되었으며, 마운트 조기이탈, 추진제 점화성능 미달 등 몇 가지 결함이 발견되었으나, 이러한 결함은 불발탄 처리 매뉴얼에 따라 안전상은 이상이 없음을 확인하였다.

즉각대기포탄 비파괴시험

즉각대기포탄은 직사광선에 그대로 노출되는 때도 있어서 철제 발사관에 저장되는 그 특성상 ROC 값인 71℃ 이상의 고온에 노출될 수 있고, 상황에 따라서는 높은 일교차에 노출될 수도 있음에 따라 균열 여부 확인이 필요하였다. 이에 총 42발에 대해 그림 4의 절차에 따라 추가적인 비파괴시험을 수행하였고, 본 연구와 관련 있는 사항으로는 총 26발에서 추진제 막 갈라짐이 발견되었다.

국내외 온도반복 비교시험

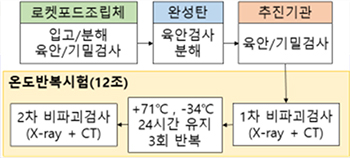

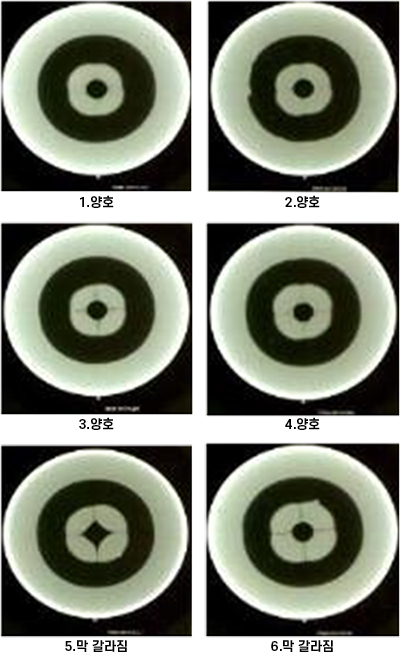

국내외 생산 OO로켓탄은 생산연도가 겹치지 않으므로 마지막 국외 생산품(’02년산) 6발과 최초 국내 생산품(’05년) 6발을 시료로 선정하여 그림 5의 절차에 따라 온도반복 비교시험을 수행하였다. 로켓포드, 완성탄, 추진기관의 입고/육안/기밀검사에서는 특이사항 없이 정상이었고, 온도반복시험 이전에 수행한 1차 비파괴검사에서는 그림 6, 그림 7과 같이 국내 추진기관 6발 전량에서 추진제 막 갈라짐이 확인되었고, 국외 추진기관은 6발 중 2발에서 추진제 막 갈라짐이 확인되었다.

온도반복 환경처리 후 2차 비파괴검사에서는 국내 추진기관은 6발 전량에서 그림 8과 같이 네 방향의 최대 길이 15mm, 폭 1.7mm의 균열이 확인되었고, 국외 추진기관은 6발 전량 양호함을 확인하였다. 또한, 국외 추진기관의 추진제 막 갈라짐 현상이 사라진 것을 확인하였다. 국내 추진기관의 균열이 확인되었다.

절단시험

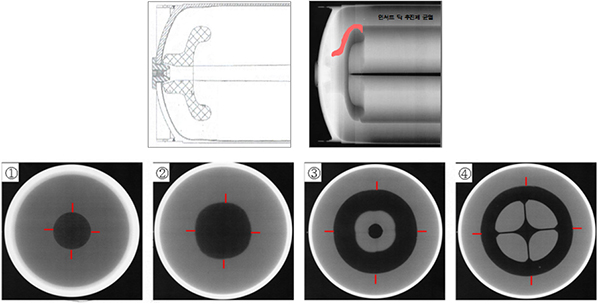

위의 세 가지 시험에서 추진제 막 갈라짐 현상이 발생하였고, 명확한 확인을 위해 추진기관을 절단하여 전반부를 확인하였다. 그 결과 그림 9의 두 번째 사진과 같이 추진제 막이 중간 지점에서 끊어지는 것을 확인하였다. 만일 추진제 막 갈라짐으로 인하여 추진제의 균열이 발생한다면 추진제 막이 갈라지는 방향이 추진제와 연결되어야 하지만, 절단면을 확인한 결과 추진제 막의 균열이 추진제로 확장될 수는 없는 것으로 확인되었다.

그 외 여러 시험결과를 종합하였을 때, 추진제 막 갈라짐이 추진제 균열을 일으키는 원인은 아닌 것으로 판단되었다. 그리고 국외 추진기관의 추진제 막 갈라짐이 3mm를 초과하였지만, 온도반복 환경처리 후 균열은 물론, 추진제 막 갈라짐 현상까지 사라진 것(추진제 자가회복 현상) 등을 종합하여, 추진제 막이 갈라진 크기와 균열 발생 여부는 상관이 없는 것으로 판단하였다.

균열원인 분석

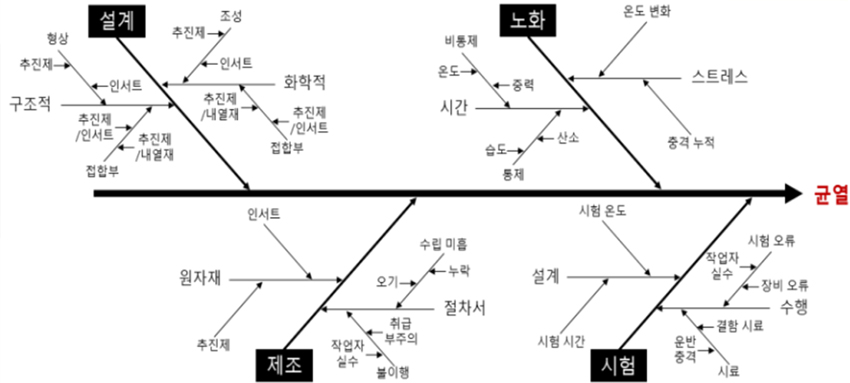

균열원인 분석을 위하여 설계/제조/노화/시험 4가지의 주요 특성요인을 식별한 뒤, 그림 10과 같이 균열의 원인이 될 수 있는 인자를 총 26가지 식별하였고, 표 1은 개별 인자에 대한 특성요인도 분석 결과이며, 본 기고에서는 개별 상세 분석 내용은 생략하였다.

| #1 | #2 | #3 | #4 | Result |

|---|---|---|---|---|

| 설계 | 화학적 | 조성 | 추진제 | 매우 낮음 |

| 인서트 | 보통 | |||

| 접합부 | 추진제/인서트 | 매우 높음 | ||

| 추진제/내열재 | 매우 낮음 | |||

| 구조적 | 형상 | 추진제 | 낮음 | |

| 인서트 | 낮음 | |||

| 접합부 | 추진제/인서트 | 매우 높음 | ||

| 추진제/내열재 | 매우 낮음 | |||

| 제조 | 원자재 | 추진제 | - | 매우 낮음 |

| 인서트 | - | 낮음 | ||

| 절차서 | 수립 미흡 | 누락 | 매우 높음 | |

| 오기 | 매우 낮음 | |||

| 불이행 | 작업자 실수 | 매우 낮음 | ||

| 취급 부주의 | 매우 낮음 | |||

| 노화 | 시간 | 통제 | 습도 | 매우 낮음 |

| 산소 | 매우 낮음 | |||

| 비통제 | 온도 | 매우 높음 | ||

| 중력 | 낮음 | |||

| 스트레스 | 충격 누적 | - | 매우 낮음 | |

| 온도 변화 | - | 매우 높음 | ||

| 시험 | 설계 | 시험 온도 | - | 낮음 |

| 시험 시간 | - | 낮음 | ||

| 수행 | 시료 | 결함 시료 | 매우 낮음 | |

| 운반 충격 | 매우 낮음 | |||

| 시험 오류 | 작업자 실수 | 매우 낮음 | ||

| 장비 오류 | 매우 낮음 |

표 1 특성요인도 분석 검토결과

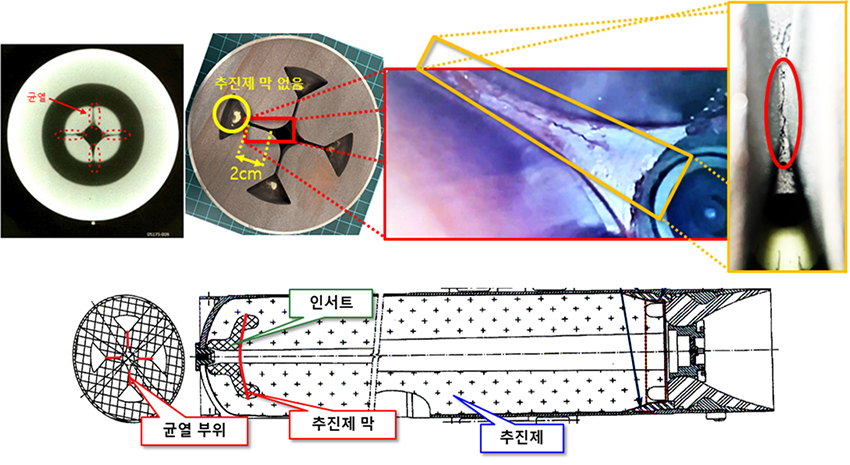

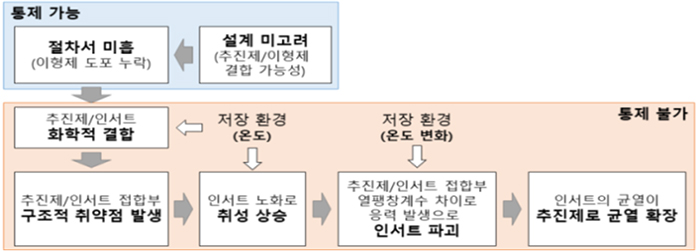

그림 11과 같이 추진제/인서트 접합부에 설계적으로 고려되지 못했던 화학적 결합이 발생하였고, 이로 인해 구조적인 취약점이 발생하였다. 이는 설계 또는 절차서 작성 시 고려되지 못한 이형제 도포 작업이 제조 절차서에 누락되어 발생한 것으로 확인되었다. 기본적으로 15년 이상 노화가 이루어져 인서트가 경화되어 취성이 상승하였고, 화학/구조적으로 취약한 부분에 이형제 도포가 이루어지지 않음으로써 복잡한 구조로 인해 수축팽창으로 반복되는 온도변화 스트레스를 견디지 못하고 균열이 발생한 것으로 추정된다.

특성요인도 분석 및 추가 실험을 통해 확인한 OO로켓탄 추진기관의 온도반복시험 균열 발생 주요 원인은 총 5가지이며, 이를 방지하는 방법은 설계 과정에서 추진제와 인서트가 결합할 수 있음을 고려하여 구조/화학적으로 재설계하거나, 제조 과정에서 이형제를 발라 두 부품 간의 이형성을 확보하는 것뿐이라는 결론을 도출하였다.

대체전력 개선

OO로켓탄 추진기관의 균열원인이 유사 탄종에도 존재하는지 분석하였고, □□로켓탄 추진기관도 이형제 도포 과정이 포함되지 않아 이형제 도포에 따른 체계 영향성과 이형성을 시험하였다.

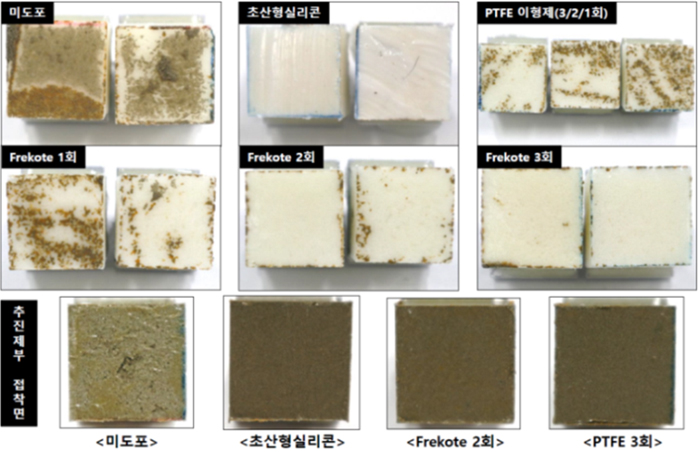

인서트가 파괴되면서 추진제로 균열이 확장되기 위해서는 인서트의 파괴 충격이 추진제로 전달될 수 있는 충분한 접착력이 필요하지만, 그림 12에서 확인된 초산형 실리콘의 분리 표면을 보면 0.6bar 이하의 접착력은 균열의 원인이 제거되었다고 볼 수 있다. 위의 실험과 체계 영향성 검토 등을 수행한 결과, 체계 영향성은 없으며, 인서트와 추진제의 이형성을 확인하였다. 이에 □□로켓탄의 제조공정에서 생산업체 공정검사서 및 SOP(제조작업표준서)에 이형제(Frekote)를 응력완화 인서트에 3회 도포(0.52 bar)하는 절차를 적용하는 것으로 결정하여 반영하였다.

결론

본 기고에서는 기술도입 생산된 2005년, 2006년산 OO로켓탄 추진기관에서 발견된 온도반복시험 균열 현상의 원인을 분석하기 위해 특성요인도 분석으로 균열의 원인이 될 수 있는 26가지 인자를 식별하였고, 72발 표준성능시험, 즉각대기포탄 비파괴검사, 국내외 온도반복 비교시험, 추진기관 절단시험 수행과 관련 문헌 조사분석을 통해 균열의 발생 과정과 추진제/인서트 접합부의 화학적, 구조적인 설계, 제조 절차서의 절차 누락, 온도에 따른 자연노화, 온도변화에 따른 부하 누적 등 총 5가지 원인을 식별하였다.

| 구분 | 이형제 미적용 | 초산형 실리콘 | Frekote | PTFE(ReleaSys 80S) | |||||

|---|---|---|---|---|---|---|---|---|---|

| 1회 | 2회 | 3회 | 1회 | 2회 | 3회 | ||||

| Cubic 접착력 (Bar) |

1차 | 2.79 | 0.66 | 1.79 | 0.73 | 0.59 | 0.95 | 0.89 | 0.71 |

| 2차 | 2.83 | 0.58 | 2.29 | 0.54 | 0.45 | - | - | - | |

| 평균 | 2.81 | 0.62 | 2.04 | 0.64 | 0.52 | 0.95 | 0.89 | 0.71 | |

표 2 이형제 도포 횟수에 따른 접착력 시험 결과

종합적인 원인을 분석한 결과 추진기관 제조 절차서에 인서트 이형제 도포가 지시되지 않았고, 이형제 도포가 이루어지지 않음으로써 추진제와 인서트 간의 접착이 발생하며 취약한 구조로 변형되었고, 온도반복 환경의 스트레스를 견디지 못하고 균열이 발생한 것으로 추정되었다. 이는 설계 과정에서 미리 고려하여 인서트가 추진제와 결합하지 않도록 구조/화학적 설계를 하거나, 제조 과정에서 이형제를 바르는 것 외에는 해결방안이 존재하지 않아 수리, 개선 등은 수행할 수 없었다.

온도반복시험 균열 원인분석 결과와 해결방안은 이미 양산이 종료된 OO로켓탄에는 적용할 수 없었으므로, 유사 탄종에 동일 현상 발생 가능성을 검토하였고, □□로켓탄 또한 이형제 도포 과정이 포함되지 않아 적용 방안을 검토하였다. 이를 위하여 추가로 이형제 미도포와 도포 횟수별 접착 강도 시험, 체계 영향성 분석 등을 실시하였고, 그 결과에 따라 제조공정에서 생산업체 공정검사서 및 SOP(제조작업표준서)에 이형제(Frekote)를 응력완화 인서트에 3회 도포하는 절차를 반영하였다.

□□로켓탄은 현재 초도양산을 계획 중에 있으며, 현재 계획되어 있는 단가와 물량을 기준으로 이형제 도포에 대한 경제효과를 분석한 결과, 생산 계획 전체 물량을 기준으로는 가정에 따라 3.5조원, 연간 최소 2,184억원의 경제효과가 있는 것으로 분석되었으며, 초도양산 물량을 기준으로는 8,895억원, 연간 최소 556억원의 경제효과가 있는 것으로 분석되었다.

- 참고문헌

-

- 1. Gu, S. H., Jo, K. J., Kim, Y.C., Lee, J. H., and Lee, H. C. 2022. A study on the Implementation Method of the ASRP Live Firing of a Guided Missiles. Journal of the Korea Academia-Industrial cooperation Society, Vol. 23, No. 12:118-124

- 2. Yoon, K. S., and Park, S.W. 2014. A Studay on the Estimation of Shelf-life for 155mm propelling charge KM4A2 using ASRP's data. J Korean Soc Qual Manag Vol.42, No.3:291-300

- 3. Ho, Sook-Ying; Care, Gerard. 1998, Modified fracture mechanics approach in structural analysis of solid-rocket motors. Journal of propulsion and power, 14.4: 409-415.

- 4. Wong, F. C. 2003, Pseudo domain fracture analysis of instrumented analog rocket motors. Journal of spacecraft and rockets, 40.1: 92-100.