국방품질연구회(DQS)가 전하는 품질 인사이트

DQS 매거진

보다 신뢰성 있는 무기체계 확보를 위한 시험평가 발전방안 연구

2024. 11. 15

글. 국방기술품질원 신뢰성시험분석팀 하성철 선임연구원

서론

더욱 우수하고 신뢰성 있는 무기체계의 개발을 위해 우리 국방에서는 훈령과 지침 등을 통하여 개발 시 무기체계의 신뢰성 확보를 위한 수단으로 핵심부품·구성품을 선정하고 이에 대한 신뢰성 시험 수행을 통해 목표 수명을 확인하도록 명시하고 있다[1, 2].

하지만 핵심부품·구성품에 대한 신뢰성 시험을 체계 수준의 신뢰성 시험을 대변하도록 하고 있음에도 불구하고 현재 획득단계에서 충분히 이루어지지 못하고 있다. 국방기술품질원 국방신뢰성연구센터에서 최근 3년간 기술지원한 개발단계 획득 사업 중 약 23%의 사업은 무기체계에 핵심부품·구성품이 없는 것으로 판단하였으며, 핵심부품·구성품이 있음에도 신뢰성시험을 통한 수명 확인을 하지 않은 사업을 포함하면 약 32%의 사업이 신뢰성시험을 수행하지 않은 것으로 식별되었다. 무기체계의 신뢰성 확보는 미래 품질 관점에서 장비의 작전 수행능력을 확보하는 것이며, 품질 향상을 통해 확보한 무기체계의 우수한 성능을 미래에 보장할 수 있음을 의미한다.

따라서 본 연구에서는 개발단계에서 핵심부품·구성품의 신뢰성시험을 강화하고 실효성을 향상하기 위해 대상품 선정, 신뢰수준, 주요 스트레스 인자 설정, 가속계수 설정 등의 측면에서 시험평가 발전방안에 대해 제시한다.

본론

핵심부품·구성품 정의 / 선정

제한된 상황에서 무기체계의 신뢰성 확보를 위한 신뢰성시험에서 가장 중요한 것은 핵심부품·구성품 선정의 적절성을 확보하는 것이다. 신뢰성시험은 시험시간이 오래 걸리는 만큼 정확한 시험을 수행하는 것이 중요하며 또한 무기체계의 핵심 성능을 확인하고, 군의 운용성을 향상하고 유지하는데 중요한 역할을 하는 대상을 선정하여 시험을 수행해야 한다.

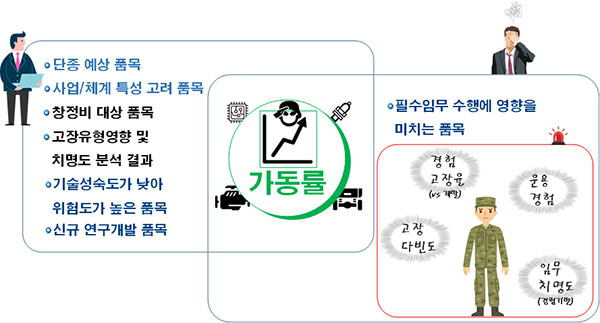

그림 1은 핵심부품·구성품 선정 시 고려해야하는 사항을 도식화한 것이다. 단종, 창정비, 기술성숙도 등을 고려한 품목 등 개발사업을 진행하면서 사업의 성공을 위한 요소가 핵심부품·구성품 선정의 주요 요소로 작용하고 있음을 알 수 있다. 하지만 신뢰성시험의 목적이 우리 군 무기체계의 가동률 향상이라는 공통의 목표를 고려했을 때, 그리고 군의 임무 수행 보장을 염두에 두었을 때 소비자인 군이 가지고 있는 야전의 경험 고장률, 고장 다빈도 품목, 운용 경험, 군의 운용 경험 기반의 임무 치명품목을 고려할 필요가 있음을 알 수 있다. 현재의 사업 성공을 위한 기준 역시 무기체계 확보에 있어 중요한 요소지만 결국 무기체계를 사용한 것은 군 임을 고려하였을 때 군의 목소리가 빠진 부분을 채우고 이를 선정 기준으로 반영해야 할 것이다.

이러한 내용은 현재 규정 등에 정의되고 있지 않으며 더욱이 국방부 훈령, 방위사업청 훈령, 지침에 핵심부품·구성품에 대한 정의가 부재한 것이 그 시작일 수 있다. 따라서 정의를 수립하고 정의 수립 시 군의 운용 경험을 반영할 수 있어야 한다. 예컨대 “‘핵심부품·구성품’이란 무기체계의 주요 구성품 중 고장이 발생하면 임무수행 시 치명적인 영향을 미치며, RAM 검토위원회를 통해 선정된 주요 부품 또는 구성품을 말한다.” 등으로 정의할 수 있을 것이다.

신뢰수준 설정

신뢰성시험 계획 수립 시 현재 주로 설정하는 신뢰수준 60%의 근원은 MIL-STD-690이다. MIL-STD-690D의 1. SCOPE 1.1 Purpose 에서는 군용 전자 부품을 대상으로 선택된 신뢰수준에서의 고장률 기준에 대한 절차를 제공하는 문서로 언급되어있다. 이로 인해 다수 적용 중인 것으로 판단되지만 동일 문서 1.2 Application 부분에 의하면 해당 규격에 대한 적용은 MIL-STD-790에 따라 통제되는 조건에서 전자 부품이 본질적으로 동일한 설계이고, 지속적인 생산 공정으로 제조되는 경우, 부품 설계 및 제조 공정이 의도된 수명 동안 시간에 따라 고장률이 일정하게 유지되는 제품을 생산하는 경우(즉 수명분포를 알고 있을 때), 그리고 자격 인증기관 등이 표준을 관리하여 특정 제조업체가 자격을 유지하고 있음을 소비자에게 보증하는 경우에 적용할 수 있다[3]. 이러한 조건은 신규 개발하는 무기체계에 적용하기에는 다소 어려운 조건임을 알 수 있으므로 해당 기준을 적용하는 추가적인 고민이 필요하다.

이러한 상황에서 준용을 고려할 수 있는 문서로는 ASTM E3291-21 Standard Guide for Reliability Demonstration Testing과 미 육군 무기체계의 시험 절차를 정의한 TOP 1-1-030 RAM-D and ILS Analysis를 들 수 있다. ASTM의 경우 신뢰수준을 99%, 95%, 90%, 63.2% 등으로 안내하고 있으며 TOP 1-1-030의 경우 개발시험에서 신뢰도(MTBF) 하한 신뢰수준을 최소 80%로 설정하고 있으며 일반적으로 유의수준 5%를 적용하는 것으로 언급하고 있다[4, 5]. 또한 무기체계 시험평가 실무가이드 북에서도 육군, 해군, 공군 무기체계 적용부품·구성품의 신뢰수준을 각 80%, 90%, 95%로 제시하였다.

스트레스 조건 설정

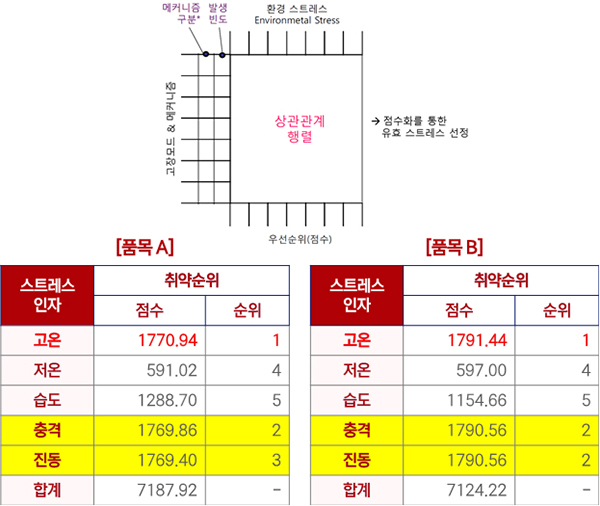

정확한 고장 모사를 위해서는 스트레스 조건 설정이 매우 중요하다. 이를 위해서는 그림 2와 같은 상관관계 행렬분석을 활용할 수 있다.

그림 2는 실제 사례이며 신뢰성시험 계획 수립 중 주요 스트레스 요인에 대한 상관관계 행렬 분석결과 주요 인자로 고온조건이 식별되었음을 알 수 있다. 하지만 분석 시 충격과 진동 역시 차순위지만 최상위 순위와 큰 점수차이가 없으므로 함께 고려해야 하는 조건으로 판단할 수 있다. 따라서 위와 같은 경우 온도, 충격, 진동 조건을 고려한 신뢰성시험 계획을 수립할 필요가 있다.

가속계수 설정

가속계수는 신뢰성시험 수행 시 시험시간을 결정하는 결정적인 계수이다. 신뢰성시험 특성상 긴 소요시간으로 인해 시험시간 단축을 위해 큰 가속계수를 설정하고자 하지만 과도한 가속계수의 설정은 시험시간은 줄지만 정확한 열화 현상을 모사하지 못하여 잘못된 결과를 도출할 수 있다. 하지만, 적절한 가속계수의 설정은 쉽지 않은 문제이므로 많은 고민이 있는 것이 사실이다.

- 구성품이 직렬로 연결된 시스템으로 가정한다.

- 가속계수를 알지 못하는 부품의 가속계수는 AF=1로 가정한다.

- 구성품의 가속계수는 사용조건과 시험조건의 평균 고장률 비이다. 따라서, 구성품의 수명분포를 반드시 지수분포로 가정할 필요가 없다.

: i 번째 구성품의 AF

: i 번째 구성품의 AF : i 번째 구성품의 사용조건에서 평균 고장률

: i 번째 구성품의 사용조건에서 평균 고장률 : i 번째 구성품의 시험조건에서 평균 고장률

: i 번째 구성품의 시험조건에서 평균 고장률- 하위조립체의 등가 가속 계수(equivalent acceleration factor)는 다음과 같다.

: 하위조립체의 등가 가속 계수

: 하위조립체의 등가 가속 계수 : i 번째 구성품의 수량

: i 번째 구성품의 수량 : 사용 조건에서의 하위조립체의 등가 동작 시간

: 사용 조건에서의 하위조립체의 등가 동작 시간 : 하위조립체의 시험 시간: 시험 조건 하의 수명 분포에서 특정 분위에서의 시간

: 하위조립체의 시험 시간: 시험 조건 하의 수명 분포에서 특정 분위에서의 시간그림 3. Moura 방법의 가속계수 추정 방법

이러한 상황에서 적용하기에 적절한 방법으로는 그림 3의 Moura 방법이 있다. Moura 방법의 가속계수 추정방법은 하위조립체의 구성품에 대한 가속계수와 고장률을 활용하여 상위조립체의 가속계수를 예측하는 방법이다[6]. 이러한 Moura의 방법은 조립체를 구성하는 하위 구성품의 정상 운용조건에서의 고장률과 가혹 운용조건(가속조건)에서의 고장률을 산출하여 그 비를 활용하는 직관적인 방법이다.

| 부품명 | 산출방법 | 가속계수 |

시험시간 (시료 수) |

|---|---|---|---|

| 반도체 송수신 모듈 | Arrhenius | 3.35 | 1,113(10) |

| Moura | 2.26 | 1,052(20) | |

| 안테나 전원공급모듈 | Arrhenius | 14.78 | 298(12) |

| Moura | 3.05 | 1,442(12) |

표 1. Moura 방법을 적용한 가속계수, 시험시간 산출 사례

표 1은 실사업에 적용된 결과로 사용온도(25℃)와 가속온도(65℃)에서 기존 Arrhenius 방법을 적용했을 때 보다 Moura 방법을 적용했을 때 가속계수가 낮게 산출되었고, 이에 따라 시험시간은 증가하였다. Arrhenius 방법 적용 시 하위부품의 활성화에너지를 구하기 어렵고 이에 따라 다양한 예측모델을 혼합하여 적용하게 된다(MIL-HDBK-217F, RiAC -HDBK-217PLUS 등). 이 경우 활성화에너지에 대한 예측을 수행하는 과정에서 예측모델의 혼합, 사용자 가정 기반 입력 등의 잡음이 발생하고 이로 인해 가속계수가 과도하게 산출된다. 과도한 가속계수의 산출은 정확치 않은 고장 모사를 일으킬 수 있어 주의해야하는 만큼 Moura 방법을 통해 현실적인 가속계수를 산출할 수 있음을 알 수 있다. 표 1은 실사업에 적용된 결과로 사용온도(25℃)와 가속온도(65℃)에서 기존 Arrhenius 방법을 적용했을 때 보다 Moura 방법을 적용했을 때 가속계수가 낮게 산출되었고, 이에 따라 시험시간은 증가하였다. Arrhenius 방법 적용 시 하위부품의 활성화에너지를 구하기 어렵고 이에 따라 다양한 예측모델을 혼합하여 적용하게 된다(MIL-HDBK-217F, RiAC -HDBK-217PLUS 등). 이 경우 활성화에너지에 대한 예측을 수행하는 과정에서 예측모델의 혼합, 사용자 가정 기반 입력 등의 잡음이 발생하고 이로 인해 가속계수가 과도하게 산출된다. 과도한 가속계수의 산출은 정확치 않은 고장 모사를 일으킬 수 있어 주의해야하는 만큼 Moura 방법을 통해 현실적인 가속계수를 산출할 수 있음을 알 수 있다.

결론

신뢰성시험의 배경과 내용을 통해 보다 실효성 있는 개발단계 핵심부품·구성품 신뢰성시험을 수행하기 위해 고려할 몇 가지 사항에 대해서 알아보았다. 신뢰성시험의 목적은 무기체계의 작전운용성능을 발휘할 수 있도록 핵심부품에 대해 수명을 확보하는 것이 목적이며 이는 궁극적으로 우리 군 무기체계의 가용도와 가동률을 향상하기 위함이다.

본 연구에서는 첫 번째로 군과 임무 중심의 핵심부품·구성품 정의 설정과 이를 통한 적합한 핵심부품·구성품 선정 방안을 제시하였으며, 두 번째로 신뢰성시험 수행의 발전을 위해 신뢰수준 설정, 주요 스트레스 인자 결정, 적절한 가속계수 선정을 위한 방안을 사례를 통해 제시하였다. 이를 통해 개발 시 보다 정확한 핵심부품·구성품의 수명을 확보함으로써 야전에서, 전장에서 우리 군의 가동률 향상에 크게 기여할 수 있을 것으로 기대한다.

신뢰성시험은 특성 상 장기간이 소요되는 점에서 이에 따른 큰 예산과 다수의 시제가 소모되는 점이 단점이라고 할 수 있을 것이다. 이에 따라 현행과 같이 개발단계 진입 시 예산의 편성과 대상의 선정은 충분한 신뢰성시험 수행이 여건을 보장하기 어려울 수 있다. 이에 대한 해결을 위해 보다 앞선 단계, 예컨대 선행연구단계와 같은 지점에서 무기체계 신뢰성 확보 측면의 연구가 이루어질 필요가 있고 후속 연구가 필요할 것으로 보인다. 본 연구는 시험 수행을 위한 정확한 조건 설정에 집중되어있으나 시험의 수행 자체에 대한 고민이 다소 부족한 것은 아쉬운 점이라고 할 수 있다.

다만, 본 연구는 합참에서 주관하는 24년 무기체계 시험평가 세미나에서 우수논문으로 선정되어 발표가 진행되었고 다양한 시험평가 유관기관과 관련자들의 공감대를 형성하는데 기여하였다. 해당 기회를 통해 향후 보다 실효성 높은 신뢰성시험을 수행하고 명품 무기체계로의 한 걸음을 내딛는 초석이 되기를 기대한다.

- 참고문헌

-

- 1. 무기체계 RAM 업무 지침, 방위사업청, 2021

- 2. 총수명주기관리업무훈령, 국방부, 2024

- 3. MIL-STD-690D Department of Defense Standard Practice: Failure Rate Sampling Plans and Procedures, DoD, 2005

- 4. ASTM E3291-21 Standard Guide for Reliability Demonstration Testing, 2022

- 5. Test Operations Procedure(TOP) 1-1-030 RAM-D and ILS Analysis, Aberdeen Test Center MD RAM/ILS Engineering and Analysis DIV, 2008

- 6. E. C. Moura, "A Method to Estimate the Acceleration Factor for Subassemblies, IEEE Transaction on Reliability, vol 41, No. 3, pp. 396-399, 1992