국방품질연구회(DQS)가 전하는 품질 인사이트

DQS 매거진

군용 궤도차량 변속기 출력축 누유 개선 사례

2024. 11. 13

글. 국방기술품질원 기동화력2팀 김건태 연구원

본 기고에서는 해당 변속기 출력축에서 발생한 누유 현상의 원인을 규명하고, 변속기 조립 작업공정별 개선방안을 도출하여 양산품 품질이 개선되는 과정을 기술하였다.

서론

군용 궤도차량에 장착되는 변속기는 본연의 성능을 의미하는 변속기능 뿐만 아니라 양쪽 궤도의 회전속도 차이를 발생시켜 차체를 회전시키는 조향기능, 유압식 또는 기계식 제동장치를 통한 제동기능까지 수행하며 궤도차량이 완전한 임무를 수행할 수 있도록 일조하는 핵심부품이다.[1-3]

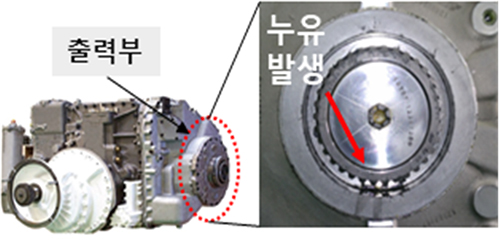

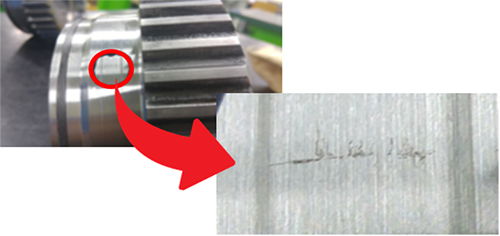

궤도차량용 변속기 양산 중 변속기의 출력부에서 그림 1과 같이 누유가 발생하였다. 변속기 출력부는 엔진에서 전달받은 동력을 차체의 기동륜으로 전달시켜 궤도를 회전시키거나 다판 클러치로 구성된 제동장치의 동작으로 차체를 제동시키는 부위로, 누유 발생에 따른 변속기 내부 부품의 열화와 소착에 의한 고장이 우려되는 상황이었다.

따라서 본 기고에서는 해당 변속기 출력축에서 발생한 누유 현상의 원인을 규명하고, 변속기 조립 작업공정별 개선방안을 도출하여 양산품 품질이 개선되는 과정을 기술하였다.

본론

변속기 제원 및 기능

변속기 상세

해당 궤도형 전투차량에 장착되는 변속기는 X1100-5A3으로 미군 M1A1전차에 적용되는 미국 ATI(Allison Transmission Incorporation)사의 X1100-3B 모델을 변형하여 입력부를 개조 설계한 변속기다. 따라서 기본적인 시스템과 기능은 X1100-3B와 같다. X1100-5A3는 엔진의 동력을 전달받는 유압 토크컨버터와 차동 조향제어를 위한 정유압조향장치(HSU, Hydrostatic Steering Unit) 및 제동을 위한 유압식 마찰클러치를 포함한다. 변속기의 주요제원 및 형상은 아래 표 1과 같다.

| 모델명 | 변속기(X1100-5A3) | ||

|---|---|---|---|

| 제품형상 |

|

||

| 제조국가 및 제조회사 | 미국 ATI(Allison Transmission Incorporation) | ||

| 입력장치 | 토크컨버터 | ||

| 변속 | 단수 | 전진 | 4 |

| 후진 | 2 | ||

| 방법 | 전기 유압식 완전자동 변속 | ||

| 조향장치 | 정유압식 무한가변조향 | ||

| 제동장치 | 유압식 마찰클러치 | ||

| 최대허용 입력마력 | 1,200 HP | ||

| 건조중량 | 2,039 kg | ||

|

변속기 품명작성기준 (X1100-5A3) X : Cross Drive Transmission (T자형 결합) 1100 : 최초개발 시 목표 kW 5, A, 3 : 성능개선횟수 |

|||

표 1. 변속기 주요제원 및 형상

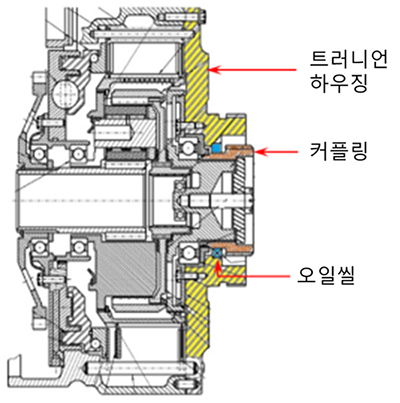

출력부 구조 및 상세

엔진에 의해 생성된 동력은 변속기 입력부 토크컨버터를 거쳐 변속기 내부로 전달된다. 이후 단 변속 클러치 조합에 의해 내부 유성기어를 구동시키게 되고 이것이 정해진 기어비에 따라 출력부를 통해 종감속기로 최종 전달된다.

여기서 변속기 출력부는 엔진의 동력을 차체의 종감속기로 전달해주는 출력축 커플링과 트러니언 하우징 및 오일씰로 구성되며 트러니언 하우징에 조립된 오일씰이 동력에 의해 회전하는 커플링과 결합되어 변속기 내부 작동유의 누유를 차단하는 구조를 가지고 있다. 그림 2는 해당 모델 변속기의 출력부 상세를 나타내었다.

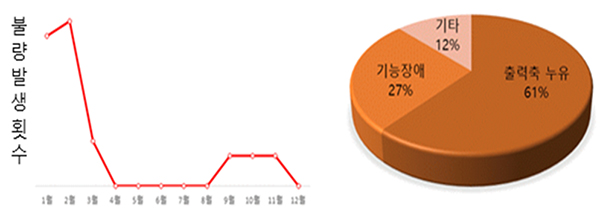

현상확인

국방규격에서 요구하는 성능시험을 모두 완료하고 체계장비에 장착된 X1100-5A3 변속기에서 야전 운용 간에 출력부 누유가 다수 발생하였다. 확인결과 ’00년 생산분에서 총 00건의 품질 부적합 사례가 발생하였고 여기서 출력축 누유에 의한 문제는 전체의 61%를 차지하였다. 이는 당해연도 생산 변속기의 11%에 해당하는 수준으로 신속한 품질개선이 요구되었다.

출력부는 변속기 좌우측에 각각 위치하고 있으며 양 출력부에서는 서로 다른 역할을 수행한다. 좌측 출력부에는 조향기능을 수행하는 조향제어축이 장착되어 있고, 우측 출력부는 유압제동축이 장착되어 있다. 따라서 출력부 누유 발생 위치에 따라 발생 원인을 추정 가능하나, 해당 품질 문제는 좌측과 우측 구분 없이 모두 발생하였다. 그림 3은 ’00년 생산분 변속기의 품질 부적합 현황을 나타내었다.

원인분석

변속기 출력축 누유 원인분석을 위하여 생산 및 관리의 4대 요소이자 제품 품질에 직접적인 영향을 주는 핵심 요소인 4M(Man, Method, Material, Machine) 관점에서 검토를 수행하였다.

재료(Material)

먼저 재료(Material)에 해당하는 변속기 출력부 트러니언하우징, 커플링, 오일씰 등에서 누유에 영향을 미치는 요인이 있는지 검토하였다.

알루미늄 합금 주물로 제작된 변속기의 하우징류는 주조공정 특성상 주물이 응고될 때 내부의 기포에 의한 기공, 수축공 등의 여러 주조결함이 존재할 수 있다. 이러한 결함은 궤도차량 운용 중 발생되는 외부충격이나 고응력에 의해 미소균열을 진적시켜 파단이나 파손까지 이르게 되며, 과거에도 군 운용 중 누적된 충격에 의해 트러니언하우징이 파손되어 누유가 발생한 사례가 있었다. 이를 근거로 출력부 주요 구성품 손상 여부를 확인하기 위해 분해 점검을 실시하였다. 그 결과, 아래 그림 4와 같이 커플링의 손상(찍힘)이 식별되었다. 이는 오일씰과의 접촉부에 해당하며 누유 발생에 큰 영향을 미친다.

사람(Man), 방법(Method), 장비(Machine)

두 번째로 누유를 유발하는 인적(Man)요인과 방법(Method)적 요인이 있는지 살펴보았다. 변속기 생산공정에 투입되는 작업자마다 윤활제의 도포부위와 도포방법이 상이하였으며, 작업자 변경 시 공정 인수인계가 미흡한 것을 확인하였다. 이를 변속기 출력부 누유를 야기하는 직접 원인으로 단정하기는 어려우나, 후속조치가 필요할 것으로 판단하였다.

끝으로 장비(Machine) 측면에서 가공장비와 시험설비의 불량에 따른 변속기 출력부 누유를 추정하였으나 검토 결과 특이사항은 식별되지 않았다.

개선방안

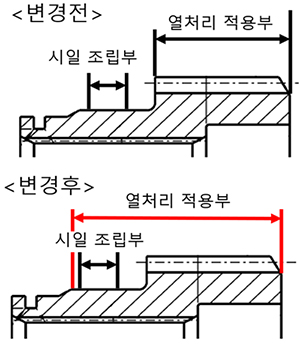

커플링 열처리 적용부 증대

오일씰이 설치되는 회전축 접촉면 경도는 오일씰의 밀폐기능과 내구수명에 영향을 미치는 중요한 요소이며 일반적으로 표면경도1)HRC 30 이상을 권장한다. 회전축의 회전속도가 증가할수록 권장되는 표면경도가 증대되는데, 독일 표준인 DIN 3760(Rotary Shaft Lip Seal)에서는 오일씰에 조립되는 회전축의 최소경도 HRC 45를 권장하고 있다. 이에 따라 오일씰의 밀폐기능을 향상하기 위하여 오일씰 접촉부의 열처리 적용 범위를 증대시켰으며 표면경도 역시 HRC 45 이상이 되도록 변경하였다.

커플링 보호캡 적용

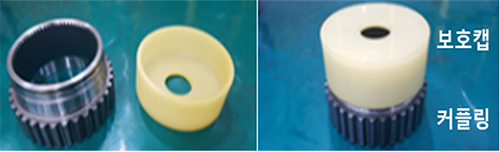

커플링의 손상은 조립상대품인 오일씰의 밀폐 기능을 저하시키거나 오일씰에 2차적인 손상을 발생시키는 요소로서 공정 간에 커플링 손상방지를 위한 관리가 필요하다.

분해점검을 통해 식별된 커플링 손상은 공정 간 발생한 것으로 추정하였는데, 커플링이 선삭, 정삭 및 치절과 같은 가공과 열처리 등의 생산공정을 거쳐 변속기 조립공정에 투입되기까지 별도의 손상방지 관리가 미비하였다. 따라서 공정 간 예상치 못한 외부 요인으로 발생할 수 있는 커플링 표면 손상을 방지하기 위해 아래 그림 5와 같이 보호캡을 제작하였다.

유효성 평가

변속기 단품 성능시험과 엔진에 장착된 파워팩 시험 및 차량 장착상태의 부착시험을 통해 누유 현상 개선 여부를 먼저 확인하고, 공정개선 이후 양산된 변속기의 출력부 누유 여부를 추적 관찰하여 그 유효성을 평가하였다.

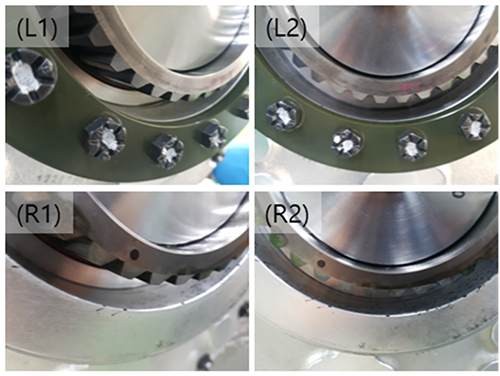

성능시험

누유방지를 위한 개선된 작업공정이 적용된 변속기를 다이나모 시험장비를 통한 성능시험, 파워팩 성능시험 및 차량장착시험을 연속적으로 실시하였다. 성능시험 결과 그림 7과 같이 누유가 발생하지 않음을 확인하였다.

(좌측 출력부 시험 전 : L1, 시험 후 L2 /

우측 출력부 시험 전 : R1, 시험 후 R2)

추적관찰 결과

작업공정 개선에 따른 누유방지의 유효성을 평가하기 위해 작업공정 개선 전/후 생산된 변속기의 부적합 및 누유 발생 여부를 추적관찰 하였다.

변속기 공정개선 이후 1년 이상 추적관찰결과 출력축 누유로 인한 부적합은 발생하지 않아 누유방지를 위한 품질개선이 유효성함을 입증하였다.

결론

본 기고에서는 군용 궤도차량 변속기 출력축 누유 발생 현상에 대한 원인을 분석하고 개선방안을 수립 및 적용하였다. 이 후 개선사항이 반영된 변속기를 대상으로 1년 이상 추적 관찰하여 그 유효성을 입증하였다. 주요결과는 다음과 같다.

1. 원인분석 결과, 누유는 궤도차량 변속기 출력부 커플링 표면의 찍힘에 의해 발생한 것으로 판단되며, 보호캡을 적용하여 공정 이동 간 구성품 손상을 방지하였다.

2. 오일씰의 조립 상대품인 출력축 커플링의 열처리 범위를 증대시켰고 오일씰의 밀폐기능과 내구수명에 큰 영향을 미치는 회전축 접촉면의 경도는 HRC 45 이상으로 관리하도록 기준을 변경하였다. 이에 따른 유효성 평가 결과, 커플링 표면 손상에 의한 누유가 발생하지 않음을 확인하였다.

- 1) HRC(Rockwell Hardness measured on the C scale) : 시험 대상물의 경도를 Rockwell 경도기의 C 스케일로 측정한 값

- 참고문헌

-

- 1. J. Y. Kim, M. S. Seo, "Introduction of tracked vehicles and design features of military tracked vehicle suspension", Journal of the Korean Society of Automotive Engineers, Vol 22, No.3, pp.23~27, Jun. 2000.

- 2. H. H. Kim, "A Study on Leakage Mechanism Investigation of Hydraulic Fluid for ISU(In-arm hydropneumatic Suspension Unit)", Journal of the Korean Society of Mechanical Technology, Vol 20, No.2, pp.246~252, 2018.

- 3. C. K. Song, H. S. Choi, Y. W. Kim, "Control factor of automatic transmission for military tracked vehicle", The Korean Society of Automotive Engineers, pp.612~615, May. 2010.