국방에 기여하는 국방기술품질원의 이야기

기술로 품질로

군용항공기 생산확인 업무체계 효율화 방안

글 감항인증1팀 신재혁 선임연구원, 정아영 연구원

군용항공기 생산확인이란?

군용항공기 비행안전성 인증에 관한 법률(이하 ‘군용기인증법’)과 관련 규정1)에 따라 국내에서 획득되는 군용항공기는 형식인증2)과 생산확인이라는 단계별 감항성 심사단계를 거쳐야 한다. 생산확인은 군용항공기 제작업체가 승인된 설계에 맞게 항공기를 생산 및 양산할 수 있는 기술, 설비, 인력, 품질보증체계 및 주요안전품목3) 관리체계를 갖추었는지 확인하는 업무로 정의된다. 군용기인증법이 시행된 이후 현재까지 다년 간 다양한 군용항공기 사업이 수행됨에 따라, 국방기술품질원은 생산확인 평가 전문기관으로서 군용항공기의 비행안전성 확보를 위해 노력해왔다.

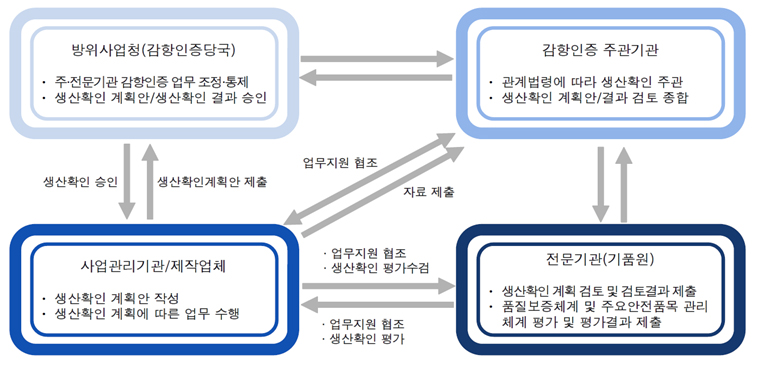

생산확인 업무의 이해관계자는 정부와 생산확인 신청자로 구분할 수 있는데, 감항인증 당국인 방위사업청과 감항인증 주관기관(각 군) 그리고 생산확인 전문기관인 국방기술품질원이 있으며, 생산확인 신청자에는 사업관리기관과 제작업체가 해당된다. 생산확인 업무 관련 절차는 그림 1에 요약하였다.

생산확인은 군용항공기 양산 품질보증업무와 밀접한 연관이 있는데, 양산 항공기를 제작하는 제작업체가 설계된 항공기를 양산할 수 있게 구축한 품질시스템을 평가기준을 기반으로 확인하는 것이 생산확인이기 때문이다. 따라서 생산확인이 승인되어야 수락시험 비행이 가능하며, 수락시험 비행이 완료되어야 국방기술품질원의 검사조서 발행이 가능해진다. 또한 생산확인은 군용항공기 감항인증서 발행의 선행조건으로 볼 수 있는데, 군용항공기의 형식인증, 생산확인 그리고 호기별 수락시험비행 결과를 바탕으로 감항인증서를 발행하기 때문이다.

생산확인 제도

국내 민간 항공기 생산증명

국내 민간 감항분야에서의 생산확인의 경우, 용어의 정의는 동일하나 생산증명(Production Certification)이라는 용어를 사용하며 항공안전법에 근간하여 수행한다. 민간 감항분야에서의 생산증명의 대상은 항공기 등4)이며, 민간 감항당국인 국토교통부와 산하 전문기관인 항공안전기술원에서 생산증명 업무를 수행한다.

국방과 민간 분야의 생산확인 제도의 차이점은 수행 업무와 제도적인 부분에서 찾아볼 수 있는데, 군용항공기 생산확인은 제작업체의 전반적 품질시스템을 평가하는 반면 민간의 경우에는 품질시스템과 제작의 합치성 확인도 수행한다. 또한 국방분야에서는 생산확인 평가 이후 인증서 발행의 개념이 아닌 감항당국의 승인공문으로 평가가 완료되며, 동일한 업체에 신규 사업이 수주될 때마다 평가를 중복 수행한다. 반면, 민간의 경우에는 평가를 통해 제작업체에 제작증명 인증서를 발행하고 동일 업체에서 신규 항공기가 개발되면 생산증명 인증서 변경에 대한 영향성을 검토하고 기존 발급된 인증서에 신규 개발 항공기 형식(Type)을 추가하는 방식으로 운영된다.

해외 생산확인 제도

미국의 경우에는 국내 민간 감항당국이 대부분의 제도를 미국의 제도를 본 떠 도입하였기 때문에 매우 유사한 제도로 운영되고 있다고 볼 수 있다.

미국은 연방항공청(Federal Aviation Administration, FAA)의 규정인 14 CFR Part 21 Subpart G에서 제작증명에 대한 요구사항을 명시하고 있으며, FAA Order 8120.235)을 기반으로 제작업체에 대해 생산확인 평가를 수행한다. FAA는 생산확인 평가가 완료되면, 제작업체에 대해 생산인증서(Production Certificate)를 발행하고 제작업체의 품질시스템 변경사항 및 신규 항공기 제작 시 미치는 영향성에 대해 검토하고 관리한다.

한편, 유럽의 경우에는 민간과 국방분야의 감항당국인 유럽 항공안전청(European Union Aviation Safety Agency, EASA)과 유럽방위청(European Defense Agency, EDA)을 중심으로 생산확인을 수행하나, 미국과 우리나라의 업무와는 조금 다른 제도로 운영하고 있다. 본 고에서는 유럽 민간과 국방의 업무가 동일하기 때문에 국방 분야인 유럽방위청의 업무 내용만 언급하도록 하겠다. 유럽은 군 감항인증 규정(European Military Airworthiness Regulation, EMAR) 21G6)에 따라 생산조직승인(Production Organization Approval, POA)제도를 운영하고 있다. 따라서 유럽 대부분의 국가가 EMAR 21G에 기반한 업무를 수행하고 있기 때문에, 프랑스, 스페인, 러시아, 영국 그리고 호주 등 대부분의 유럽 관련 국가에서는 동일한 제도를 운영하고 있다.

유럽의 POA 제도는 제작업체를 대상으로 요구사항 충족 여부를 평가하고, 요구사항을 충족할 시 생산조직승인서 발행을 통해 제작과 생산에 대한 부분을 업체에 위임하고, 주기적인 관리와 평가를 통해 효율적으로 제작업체를 관리하는 제도이다.

유럽국가의 대표적 예시로 프랑스의 경우에는 기술 감항당국인 프랑스 병기본부(Defense Procurement Agency, DGA)에서 책임과 권한을 가지고 업무를 수행하고, EMAR 21G의 요구사항 준수 여부를 평가하며, EN91007)에 따라 최초승인 이후 요구사항의 지속 충족 여부를 확인하기 위해 2년 주기로 관리 감독하고 있다. 프랑스에서 승인받은 POA 조직 현황 일부를 아래 표 1에 정리하였다.

| 업체명 | 승인번호 |

|---|---|

| Safran Helicopter Engines | FRA21G-002 |

| Dassault Aviation | FRA21G-013 |

| EAD Aerospace | FRA21G-017 |

표 1. 생산조직승인 업체 현황 일부(예시)

국내 군 생산확인 제도의 문제점

국내 민간 감항분야 및 해외사례를 비교해 본 결과, 현재 우리나라 군 생산확인 제도가 선진 국가와 비교해 비효율적으로 운영되고 있음을 알 수 있다.

국내에서 군용항공기를 제작할 수 있는 능력을 갖춘 항공기 체계종합업체는 극히 제한적이며, 다수의 군용항공기 획득사업이 진행되면 하나의 업체가 다수의 사업을 수주하는 제한적 여건으로 인해 생산확인을 중복하여 수행하게 된다. 그러나 생산확인이라는 제도가 제작업체가 설계 완료된 군용항공기를 제작할 수 있도록 구축한 품질시스템의 적절성을 평가하는 것이라는 본연의 목적을 되새겨 보았을 때, 매 사업마다 수행되는 생산확인 평가의 중복성 문제가 대두될 수밖에 없다.

이에 본 고에서는 효율적이고 합리적으로 업무를 수행할 수 있도록 생산확인 제도의 개선방안과 현업에 적용할 수 있는 방안을 제시하고자 한다.

품질시스템 요구사항과 생산확인 평가의 중복성

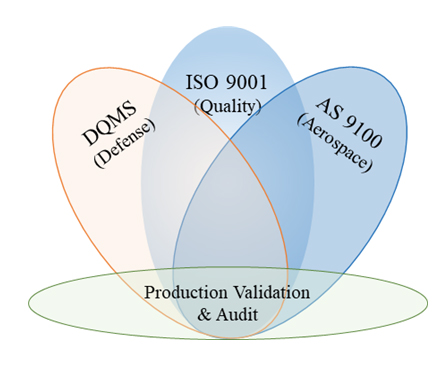

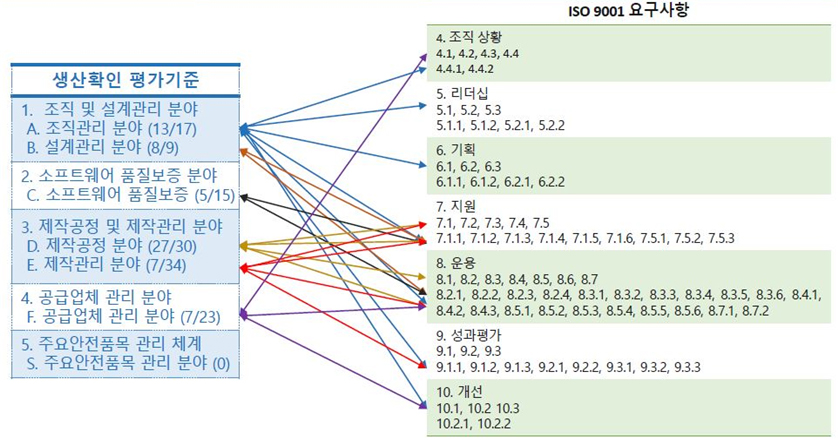

국방 분야 생산확인에 적용되는 생산확인 평가기준(요구사항)은 FAA Order 8100.7을 기반으로 DQMS8) 요구사항과 주요안전품목 관련 요구사항을 조합한 것을 적용하고 있다. 그러나 그림 2를 보면 알 수 있듯이 국방 및 항공우주 분야 품질시스템 요구사항은 ISO 9001을 기반으로 제작되었기 때문에 세부적인 평가사항이 중복될 수밖에 없으며, 그림 3과 같이 생산확인 평가기준과 ISO 9001의 요구사항의 중복성을 검토한 결과 약 50%의 평가기준이 중복되는 것으로 확인되었다.

비록 여러 엔지니어의 주관적 관점으로 접근하여 매우 보수적으로 판단한 결과이긴 하나 상당히 많은 부분이 중복된다고 할 수 있다. 이는 이미 품질시스템 인증을 획득한 업체는 생산확인을 전부 수행하지 않아도 된다는 점을 시사한다. 또한 하나의 업체에서 군용항공기 사업이 수행될 때마다 생산확인 평가를 매번 수행하므로 ‘제작업체 인증’ 관점에서는 여러 번 중복되는 평가를 수행하는 것이다.

제도개선 방안

과거 다년 간의 군용항공기 사업의 생산확인 운영 사례를 조사한 결과, 하나의 업체에 매 사업이 수주될 때마다 생산확인 평가를 수행하는 것으로 파악되었고, 생산확인 평가기준도 품질시스템 요구사항과 절반 수준이 중복되는 것으로 조사되었다. 이는 제작업체뿐만 아니라 정부차원에서도 시간, 일정, 인력 운영 관점에서 매우 비효율적인 업무 구조임이 분명하여 보다 효율적인 업무방식으로 개선이 필요하다.

본 고에서는 효율적 업무 수행을 위한 여러 가지 방법론 중 위험도 평가방법과 품질관리기법(5M1E9))을 통해 군용항공기 사업 유형과 제작업체의 기술적 수준을 구분하여, 생산확인 평가 수행의 범위를 위험 수준에 따라 수행하는 방안을 제시하고자 한다.

위험도 평가방법 활용

위험도 평가를 위한 매트릭스의 구성은 MIL-STD-88210)에 명시된 일반적 방법을 기반으로 고려하였다. 그러나 위험도 평가 매트릭스의 가로축과 세로축의 구분을 위한 세부적인 사항은 군용항공기 사업유형과 제작업체의 기술적 수준을 고려하여 신규로 개발하였다. 한편 위험도 평가방법은 국방기술품질원의 정부 품질보증계획 수립 시 정부품질보증대상 선정을 위해 사용되는 기법이기도 하다. 생산확인 제도의 효율적 운영을 위한 위험도 평가 매트릭스 구성방안을 표 2에 나타내었다.

| 구분 | 기술적 위험성 (Class) | |||

|---|---|---|---|---|

|

상 (Top) |

중 (Medium) |

하 (Bottom) |

||

| 사업유형 | CATⅠ | 고 | 중 | 중 |

| CATⅡ | 중 | 중 | 저 | |

| CATⅢ | 중 | 저 | 저 | |

| 고 | 생산확인 평가 전부 수행 |

|---|---|

| 중 | 생산확인 영향성 검토 또는 서면 검토 |

| 저 | 생산확인 영향성 검토 또는 미수행 |

표 2. 위험도평가 매트릭스 구성

위험도 평가 매트릭스 구성을 위한 군용항공기 감항인증 수행 사업유형을 CAT Ⅰ, Ⅱ, Ⅲ로 구분하였는데, 그 내용을 표 3에 나타내었다.

| 구분 | 분류 기준 |

|---|---|

| CATⅠ |

|

| CATⅡ |

|

| CATⅢ |

|

표 3. 사업유형별 분류기준

위험도 평가 매트릭스의 세로축의 해당하는 부분을 구성하기 위해 방위사업청 훈령인 군용항공기 비행안전성 인증에 관한 업무 규정에서 언급되는 사업 종류별 감항인증 절차를 적용하여 사업유형을 설정하였다. CAT Ⅰ에 해당하는 신규 연구개발 사업에는 한국형 전투기 개발사업, 상륙공격헬기 사업 등과 같은 대형 체계개발 사업이 포함된다. CAT Ⅱ에 해당하는 개조·개량 사업에는 항공기 기골보강, 기체 성능개량 사업과 변동사항이 큰(Major) 파생형 항공기 사업이 포함된다. 그리고 CAT Ⅲ에 해당하는 부품·구성품 및 무기·장비 장착 사업에는 IFF, Link-16 성능개량 사업과 변동사항이 적은(Minor) 파생형 항공기 사업 등이 포함된다.

위험도 평가 매트릭스의 가로축에 해당하는 제작업체의 기술적 위험성을 고려하기 위해 상·중·하로 분류한 기준은 다음 표 4와 같다.

| 구분 | 분류 기준 |

|---|---|

|

상 (Top) |

* 소요비용은 제작업체의 최근 5년간 사업별 통계에 따라 결정 |

|

중 (Medium) |

|

|

하 (Bottom) |

|

표 4. 제작업체의 기술적 위험성 판단 고려사항

기술적 위험성이 상으로 분류된 경우에는 생산확인을 승인받은 실적이 없는 신규 신청업체가 포함되며, 항공기 제작공정에 신기술을 고려한 신규 공정이 있는 경우를 고려하도록 하였고, 제작업체에서 제작 중 발생하는 부적합에 따라 발생하는 비용의 수준을 고려하였다. 부적합에 따라 발생한 비용이 높을수록 위험성이 큰 사항이고, 이는 제작업체의 품질시스템에 오류가 있다고 판단할 수 있다.

기술적 위험성이 중으로 분류된 경우에는 생산확인과 품질시스템 요구사항 인증업체인 경우와 제작 중 부적합에 따라 발생하는 소요비용 수준과 범위를 고려하였다.

기술적 위험성이 하로 분류된 경우에는 기술적 위험성 중과 동일 기준을 적용하되, 제작 중 부적합 발생에 따른 소요비용이 비교적 적은 경우를 고려하였다. 부적합에 따라 발생하는 비용은 제작업체마다 그 수준과 범위가 다르므로, 생산확인 수행 시 사전 검토자료로 해당 내용을 제출받아 적절한 범위를 결정해야 한다.

이렇듯 군용항공기 사업유형과 제작업체의 기술적 위험성을 고려하여, 최종 위험도가 고위험으로 분류된 경우에는 제작업체에 대해 생산확인 평가 전체를 수행하고, 중위험으로 분류된 경우에는 사업별 특성을 고려하여 변동되는 부분에 대해 영향을 미치는 평가항목을 식별하여 부분적으로 수행하거나 서면검토를 수행한다. 저위험으로 분류된 경우에는 사업에 따라 변동되는 범위가 매우 적어 영향성을 미치는 평가항목이 없어서 미수행하거나 필요한 경우 부분적으로 수행한다.

품질관리 기법 적용

생산확인이 고위험으로 분류된 경우에는 생산확인 평가 기준 전체를 적용하면 되지만, 중 또는 저위험으로 분류된 경우에는 사업별 변동사항에 영향을 미치는 생산확인 평가항목을 식별해야 한다.

평가항목 식별을 위해서는 다양한 방법이 있지만, 본 고에서는 품질관리기법 중 프로세스 검토(Process Review)에서 주로 사용되는 5M1E 기법을 적용하였다.

국제항공품질그룹(IAQG)11)에서는 AS910012) 심사원들의 심사 편의를 위해 가이드라인을 제공하는데, AS9100 8.5.6(변경사항 관리)에 생산과정에서의 변동사항을 세부적으로 고려한 부분이 제시되어 있다. 이를 5M 1E 기법에 적용하면 표 5와 같이 분류할 수 있다.

| AS 9100 8.5.6 Consider |

|---|

| Authorized person, Operator/end user training |

| Regulation requirement, Source and process methods, Drawing, Diagrams, Process/Work instructions, Maintenance regimes, Service interval |

| Materials, Consumables, Handling, Storage |

| Machine, Tools, Software, Machine |

| Gage, Inspection |

| Environmental Control |

| 5M 1E |

|---|

| Men |

| Method |

| Material |

| Machine |

| Measurement |

| Environment |

표 5. AS9100 고려사항의 5M 1E 기법 대입

표 5와 같이 분류된 생산과정의 변동사항을 생산확인 평가 기준에 적용하면, 군용항공기에서 파생되어 변경사항 및 개조가 필요한 항공기의 경우, 기존에 승인받은 생산확인 대비 변경사항과 이에 따른 생산확인 평가항목을 체계적으로 식별할 수 있다.

5M 1E 기법을 적용하여 변동사항에 따라 영향을 미치는 항목을 식별한 예시를 표 6에 나타내었다.

| 5M 1E | 변경사항 | 영향성 기준식별(예시) |

|---|---|---|

| Men | 자격/책임/교육 | D11, A3, A5 |

| Method |

제조공정 특수공정 |

D3, D5 |

| Material | 인수, 저장 | D2, D6, D8 E20-28, S3 |

| Machine | 공정규격 | D13-14, S5 |

| Measurement | 검사방법 계측기 |

C10-15, D9 E7-9, E11 |

| Environment | 제품/장비 환경 | E10 |

표 6. 5M 1E 기법의 생산확인 평가기준 적용

지금까지는 생산확인에 영향을 미치는 항목 식별을 위해 심사원 개인의 역량에 따라 항목을 식별하고, 제작업체와의 협의에 따라 결정되었지만, 위험도 평가방법과 품질관리 기법을 적용한다면 보다 체계적이고 합리적인 생산확인 업무 수행이 가능할 것이다.

본 고에서는 다년 간의 군용항공기 사업을 수행하면서 제기된 생산확인 평가의 중복성에 대한 문제 인식이 점차 확대됨에 따라 이를 보완하기 위한 새로운 방법론을 제시하였다.

국내 민간 감항분야 그리고 해외 항공선진 국가들의 생산확인 제도 운용사례를 분석하여 보다 효율적인 방안에 대해 연구하였고, 그 결과 여러 가지 방법론 중 위험도 평가방법과 5M 1E의 품질관리기법 적용 방법을 제시하였다. 새롭게 제시된 방법론을 활용한 생산확인 제도를 통해 제작업체에서는 평가 중복으로 인한 비효율적 문제를 해결할 수 있고, 정부 차원에서도 체계적이고 효율적인 업무 수행이 가능할 것으로 사료된다.

최근 FA-50 폴란드 수출과 더불어 K-방산 수출이 날로 증가하고 국가 간에 상호 감항인증 제도를 인정해주는 상호인정 체결이 증가하는 추세인 만큼, 체계적이고 효율적인 군용항공기 생산확인 업무가 국내 무기체계 수출 활성화 기반을 마련하는 데 조금이나마 도움이 되길 희망한다.

-

- 1) 방위사업청 훈령 「군용항공기 비행안전성 인증에 관한 업무 규정」, 국방기술품질원 규정 「군용항공기 비행안전성 인증 업무규정」

- 2) 형식인증(Type Certificate): 항공기 설계가 기종별 감항인증기준을 충족하여 비행안전에 적합하다는 인증

- 3) 주요안전품목(Critical Safety Item, CSI): 어떤 품목의 특성상 고장, 오작동 또는 장착이 되지 않았을 경우에 항공기에 심각한 손상이나 손실, 인명의 손실 또는 의도하지 않은 엔진정지 등을 일으켜 안전을 위태롭게 할 수 있는 항공기나 항공 무기체계 부품, 조립체, 장착장비, 발사장비, 회복장비 또는 지원방비

- 4) 항공기 등: 항공기, 발동기(엔진), 프로펠러를 의미

- 5) FAA Order 8120.23(Production Management of Production Approval Holders): FAA가 항공기 제작업체에 대해 생산인증서 발행하기 위해 필요한 업무절차와 평가기준을 정의한 문서

- 6) EMAR 21G(Military Production Organisation Approval): 군용항공기 생산조직 승인을 위한 규정

- 7) EN9100 (Aerospace Quality Management) : 항공산업분야 품질시스템 인증 요구사항

- 8) DQMS: Defense Quality Management System(국방품질경영체제)

- 9) 5M1E: Man, Material, Method, Measurement, Machine, Environment

- 10) MIL-STD-882: Department of Defense Standrd Practice System Safety

- 11) IAQG: International Aerospace Quality Group

- 12) AS9100: Quality Management System - Requirements for Aviation, Space, and Defense Organizations